劉振乾譯(台電退休員工)

原著:依田 正樹* 佐伯 绫一*

加藤 裕美* 千田 格*

原載:火力原子力發電2008年11月號

火力原子力發電大會 論文賞

2008年度 論文賞 簡介

2008年10月17日於仙台舉辦該年度火力原子力發電大會,會中表揚四篇論文。這是由48篇論文中選出的。除本篇外其他三篇為:1.專燒石油煤焦(PC Petroleum Coke)鍋爐發電廠連續運轉、第一次大修實績,2.放射線透過式配管變薄檢出裝置之開發,3.東電柿崎五號機藉中域過熱器變壓運轉提升效率、改善營運。

火力原子力發電協會有13,129名會員(其中法人會員為1,681名),能獲其大會論文賞乃一大榮譽。(註:* 均為東芝電力系統公司員工)

摘要:

為了防止反應爐內構造物之應力腐蝕龜裂(SCC),開發了雷射撞擊(PEENING)**技術。從2004年適用於PWR(壓水式反應爐)的實機上,在四國電力公司的伊方(IKATA)核能電廠的1、2號機的600系Ni基合金,作為SCC預防維修對策共實施三次的應力改善工程。雷射PEENING作為SCC對策是有效的技術,可期待今後的擴大。

一、前言

日本國內的核能電廠已有多部機組已運轉達三十年,為了做安全與安定的運轉,有必要做好對反應爐內構造物之應力腐蝕龜裂(SCC)的對策。因此開發SCC預防維修用之雷射PEENING技術,從1999年起在日本的8處BWR(沸水式)核能電廠實施之。從2004年開始適用於PWR廠,在兩部機組共實施三次的應力改善工程。

本文就雷射PEENING對PWR的適用事例加以報告,也介紹最近的開發技術。

**PEENING:將焊接部位連續的以錘之尖頭敲打使表面層產生塑性變型之操作。具有可減輕焊接部位之拉伸殘留應力的效果。 本處乃以雷射取代錘。(稻垣道夫:溶接用語辭典 p.134)

二、雷射PEENING之原理與特徵

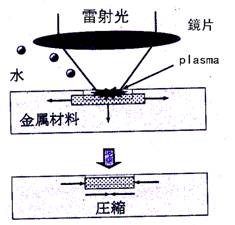

SCC發生於下述三要件齊全的環境下材料感受性,腐蝕水質環境,具有拉伸殘留應力。雷射PEENING為做材料表面層之應力改善以除去成為SCC要因之應力因子的技術(1)。圖1顯示雷射PEENING的原理。雷射PEENING乃利用短脈衝(PULSE)的雷射光在水中照射到金屬材料表面時所發生的電漿(PLASMA)***的衝擊力,做材料表面之應力改善。使用的雷射光為水中透過性良好的Nd:YAG雷射光的2倍波(波長:0.53m,綠色可視光),由於其脈衝幅為10-8秒以下非常短,因此雖然雷射脈衝的尖峰能量(peak energy)達10MW,但平均能量只有30W以下非常小,對材料的熱影響可加以忽視。將此高能量密度之雷射脈衝照射於材料表面時,金屬表面被電漿(PLASMA)化而急劇膨脹,不過因為周圍的水的封閉效果以致電漿的壓力瞬間達到數GPa之值,因其衝擊力材料表面發生塑性變形而要向周圍伸展。但由於材料內部的未變形部分的拘束而無法伸展,其結果在材料表面深約1mm都會形成壓縮應力。為了封住電漿,在材料表面只要有一層薄的水膜即可,因此可在氣中噴水而施工之。

圖1 雷射PEENING之原理

*** PLASMA:將氣體加熱到數千度以上時,其中的氣體原子會游離為原子核與電子,而形成正負之離子狀態。此稱電漿(PLASMA)。

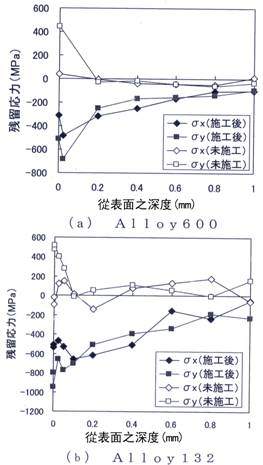

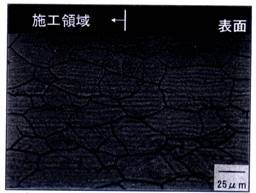

圖2的(b)顯示Alloy 132600系Ni基合金的母材(Alloy 600)與其焊接金屬(Alloy132)之試驗片之雷射撞擊(PEENING)施工前後之殘留應力之深度分布。藉X線回折將殘留應力在雷射光的SCAN方向(σx)與直角方向(σy)兩方向加以測定。都可看出到深度1mm左右的應力改善。照片1顯示Austenite系不銹鋼(SUS304)試驗片之雷射撞擊施工部表層之斷面金相照片。施工部表面由於雷射照射而形成厚度約1μm之氧化皮膜,並有因為電漿生成而導致之一點點減薄,但金屬組織完全看不出"熱影響"。

雷射撞擊與shot(鋼粒)撞擊或水噴流撞擊(water jet peening)等其他撞擊技術相比,由於沒有高壓的氣體或液體的噴流,較容易將施工裝置先端小型化,且與光纖的雷射光傳送組合可在狹隘部施工,此為其優點。而雷射光因具有時間的、空間的優越控制性,可對所有的雷射脈衝做施工條件的管理,因此可在所有施工範圍內確實實施應力改善,而另一方面則不會對施工對象部以外之周圍構造物帶來任何影響。

圖2 Ni基合金之殘留應力測定結果

照片1 施工部之斷面金相觀察結果(SUS304)

圖3 BWR爐底部用雷射PEENING施工系統

三、對反應爐內構造物之適用

(一)開發雷射PEENING施工系統

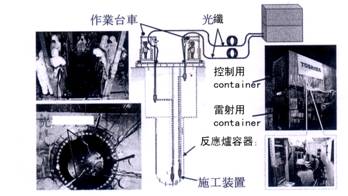

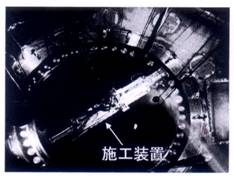

以BWR之反應爐內構造物為對象開發雷射撞擊施工系統,1999年首創世界紀錄於中部電力公司濱岡(HAMAOKA)核能電廠第一號機的圍板(SHROUD)施工(2)。以後在日本國內8部BWR機組擴大適用,應用於圍板或爐底部之SCC預防維修工程。 圖3顯示對BWR爐底部雷射撞擊施工系統之概念。雷射裝置放在置於操作層地板(operating floor)上的貨櫃(container)內,藉2系統之光纖將雷射光傳送到設置於爐內之施工裝置。雷射光藉搭載於施工裝置之雷射照射頭(HEAD)集光照射於施工部表面之直徑約1mm之點(SPOT)上。

(二)對PWR的適用

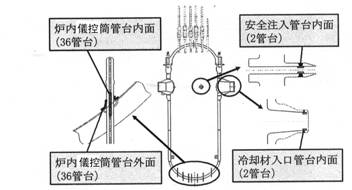

雷射撞擊對PWR的第一次適用乃為在四國電力公司伊方(IKATA)核能電廠的1號機從2004年12月到2005年1月實施之(3) (4) (5)。其後對2號機從2005年12月到2006年1月(6),又對1號機從2007年4月到2007年5月總計實施三次的應力改善工程。在每一次工程都順利進行甚至可超越預定進度而完工。在1,2號機所做雷射撞擊施工的部位如圖4所示,為爐內儀控筒管噴嘴,安全注入管噴嘴及冷卻水入口管噴嘴。為了防止SCC的發生,在殘留有拉伸應力的部位實施雷射撞擊施工,將表面層改善為壓縮狀態。

圖4 PWR之雷射PEENING施工部位

圖5 雷射PEENING施工系統之構成

圖5示施工系統之構成。雷射裝置與控制裝置分別收置於貨櫃內,為了減少設置空間,把它們重疊置於反應爐廠房之操作層地板上。藉2系統之光纖將雷射光傳送到設置於爐內之施工裝置的雷射照射頭可同時照射兩個地方。在操作層地板設置2部作業台車,將施工裝置往爐內吊放。雷射裝置可無人自動運轉,運轉狀態從辦公室可遙控監視。

1. 爐內儀控筒管噴嘴

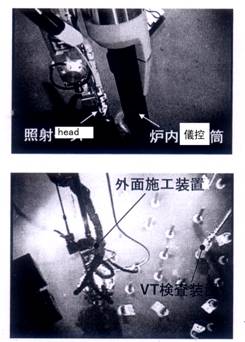

對爐底部的36管噴嘴的爐內儀控筒管噴嘴,在於反應爐容器安裝銲接部的內外面施工之。爐內儀控筒管噴嘴及銲接金屬之材質為Alloy600與Alloy132,這些Ni基合金的銲接部近旁具有PWSCC感受性之故,以雷射撞擊做應力改善。因為爐內儀控筒管噴嘴的內徑只有約10mm非常細,因此開發了可內插施工的小的雷射照射用head,同時開發了可檢查施工部之可靠性的雷射UT技術,在世界上首次運用於實機上。 (7)

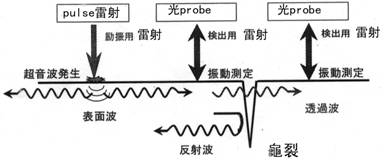

圖6示雷射UT的原理。雷射UT的技術為將勵振用的脈衝雷射光照射於檢查對象表面使產生超音波,將傳播於對象物中的超音波以檢出用雷射光檢出而檢查龜裂的技術。要測定對象之表面缺陷則利用傳播於材料表面層之表面波。透過表面波被龜裂反射之際有無反射波(反射mode)或透過龜裂感知到表面波之周波數特性之變化(透過mode)可檢出龜裂及訂出其深度。在反射mode可檢出深度約0.1mm的龜裂。而在透過mode則配置勵振用雷射與檢出用雷射以測定透過波之周波數成分。透過波之周波數成分依龜裂之深度而異,龜裂愈深高周波成分愈不容易透過。在透過mode,對深度約0.5~1.5mm之龜裂以約正負0.2mm左右之尺寸精密度將龜裂之深度加以訂出。雷射UT技術具有下述特徵;1.由於探傷head可小型化,即使在複雜、狹隘部也可做檢查,2.不受水中或氣中等環境影響,得以非接觸而做檢查,3.分解能高,對於表面開口的微小龜裂的檢查精密度高。

圖6 雷射UT的原理

圖7 爐內儀控筒內面施工用head

圖7顯示雷射撞擊用照射頭head以及雷射UT用檢查頭(head)之構造。雷射撞擊照射head內藏非球面鏡子,將由光纖射出之雷射光反射並集光而照射於爐內儀控筒內面。把這head迴轉並上下驅動,得以螺旋狀在施工範圍全面的照射雷射。雷射UT用檢查head則內藏兩個非球面鏡子,分別將勵振用雷射光(波長0.53μm)及檢出用雷射光(波長1.06μm)反射並集光而照射於爐內儀控筒內面。勵振用雷射光乃沿用雷射PEENING用雷射光,把2種類的雷射光以1支光纖傳送。雷射PEENING與雷射UT只是交換其head而已,其他施工裝置則共通化。

爐內儀控筒外面,其施工面為包含爐底的一部分之3次元的形狀,乃開發將雷射照射head可配合表面形狀的可精密地控制位置的施工裝置加以利用。照片2示其施工裝置。此施工裝置可做雷射照射head之6軸控制,在爐內儀控筒之周圍旋回而做雷射照射。施工部的可靠性在雷射撞擊施工後藉感光耦合元件CCD影像感應器相機做VT檢査來確認。在雷射撞擊施工後 ,施工表面之clads(將一種金屬覆於另一種金屬)等都以去除呈現均一的表面狀態,因此比施工前更容易做VT檢査。

照片2 爐內儀控簡外面施工裝置

2. 安全注入管噴嘴

針對有2管噴嘴之安全注入管噴嘴,在安全端(safe end)部銲接線之Alloy132銲接金屬之內面施工。照片3示其施工裝置。施工裝置設置後將雷射照射head插入到直徑70mm左右之管噴嘴內部,將雷射照射head在軸方向驅動同時迴轉涵蓋銲接線,將施工範圍全面加以雷射照射。

照片3 安全注入管台施工裝置

照片4 冷卻材入口管噴嘴施工裝置

相片5 可攜帶型雷射PEENING施工裝置試作機

3. 冷卻材入口管噴嘴

與安全注入管噴嘴相同,針對有2管噴嘴的冷卻水入口管噴嘴,在安全端(safe end)部銲接線之Alloy132銲接金屬之內面施工。將照片4所示之施工裝置插入管噴嘴內部加以設置,將雷射照射頭head在軸方向驅動同時迴轉涵蓋銲接線,將施工範圍全面加以雷射照射。與安全注入管噴嘴相比,冷卻水入口管噴嘴的內徑有600mm左右其施工面積相當大,因此1台的施工裝置搭載2台的雷射照射head,以便同時施工兩處而縮短施工時間。

四、可攜帶式施工裝置之開發

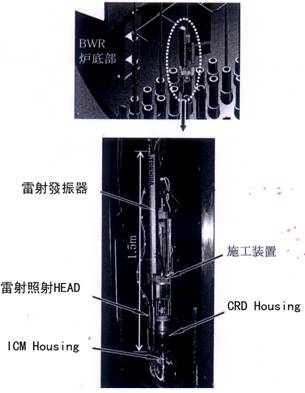

收納雷射裝置之貨櫃非常大型,為了削減設置空間與縮短準備作業時間,要求小型化的需求甚高。因此開發搭載水密式的小型雷射發振器的可攜帶式雷射撞擊施工裝置。(8) 這施工裝置不需要雷射用貨櫃與光纖,可得到由於削減大型機器的施工性之提升,削減零件數的結果也可提升可靠性。而如果將複數台的施工裝置投入爐內就可縮短施工工期。這可攜帶式施工裝置已完成如照片5所示BWR爐底部用之試作機,並完成與實機環境同等水深之動作試驗。而PWR之可攜帶式施工裝置則在開發中。

五、結語

在日本國內之PWR的3次雷射撞擊工程能順利完成並獲得貴重的經驗。為了反應爐能安全且安定的運轉,今後仍需對爐內機器進行預防維修,雷射撞擊對SCC對策為有效的技術,今後仍需進行開發,不但對國內且對國外的BWR/PWR電廠能利用最新的可攜帶式施工裝置做雷射撞擊之工程,以推廣對爐內機器之預防維修。

六、譯者補充

東芝於2009年3月開發“超小型雷射撞擊裝置”。將雷射勵振機放在全長約1.5m的裝置本體內而達成大幅度的compact(簡單)化,並更易於操作。東芝更要將適用範圍擴大到汽機部材之改善疲勞強度等”銲接”以外之領域,而將與旗下之西屋公司合作,要將雷射撞擊技術推廣到世界各地。

原有的雷射撞擊裝置有一個貨櫃大小 ,要在廠內的操作層地板放置雷射勵振機,所使用光纖長達50m,因此空間的問題與操作性都存在不少難題。經此改善,更能發揮雷射撞擊技術的專長,且已經確認對汽機動翼之迴轉部材以雷射撞擊可延伸壽命,因此要擴大適用範圍。

參考文獻

(1) 佐野雄二:日本原子力學會誌,42, 567 (2000)

(2) Y. Sano et al.: Proceeding of 8th International Conference on Nuclear Engineering (ICONE8), ICONE-8441 (2000)

(3) 淺井敬久:日本原子力學會2005年秋之大會預稿集,F14 (2005)

(4) 依田 正樹:同上F15 (2005)

(5) 小茂鳥岳:同上F16 (2005)

(6) M. Yoda et al.: Proceeding of 14th International Conference on Nuclear Engineering (ICONE14), ICONE14-89228 (2006)

(7) 落合誠:保全學,4,45 (2006)

(8) 上原拓也:日本保全學會第4回學術演講會要旨集,400(2007)

(9) 電氣新聞2009.3.23