核三廠1 號機電阻溫度感測器

(RTD)準確性查證及改善說明

何唯銘

核三廠 核技組

一、背景說明

95 年5 月,核三廠1 號機週期17(U1C17)起動前,本廠核技組審視過去機組起動前相關量測記錄時發現:反應爐冷卻水系統(Reactor Coolant System,RCS)TE-422B-1/2 等2 支電阻溫度感測器(Resistance Temperature Detector,RTD),在U1C16起動時的測量結果已接近可接受的標準限值(與24 支RTD 平均溫度值相差超出±0.28℃),可能要於U1C17 起動階段執行RTD 特性曲線修正。事實上,這兩支RTD 在U1C17起動時(民國95 年6 月)確實因測量結果超出標準而執行修正,並依程序書之要求成立列管重要品質文件(編號:950604-I),須評估是否於U1C17 大修時(執行時間為民國96 年10 月27 日)進行更換。

然而經過本研究追蹤調查,這2 支RTD 於U1C14(民國91 年1 月)起動時,即已因超出限值而曾執行過RTD 特性曲線修正;換句話說,在不到5 年的時間,這2支RTD 需要執行修正2 次。此結果令人憂心其是否已劣化而需要更換,是而召開廠內討論會以討論評估是否加以更換。而後經廠內決議暫緩更換,但需密切注意及觀察RTD 的變化趨勢,並由儀控組著手規劃更換RTD 事宜。

95 年8 月本廠儀控組邀請原廠家日本三菱公司(MHI)來廠了解,並由本廠提供歷史資料供MHI 評估。MHI 的評估結果【1】指出:(1)TE-422B-1/2 等2 支RTD 可能出現Pt 線圈磨耗的問題,應於U1C17 大修時予以更換;(2)TE-432A-1/2 等2 支RTD 的趨勢變化差異大,可能出現部份短路(partial short circuit)的情況,但此種情況較為罕見,有可能是在測試過程出現問題,應進一步查證。若查證結果在測試過程無任何問題,MHI 亦建議於U1C17 大修時予以更換;(3)TE-412C-1/2 等2 支RTD 的偏差情形亦持續往正方向增加,也可能逐漸發生劣化,宜密切注意。

針對MHI 的評估結果,核技組認為有必要加以分析及研究,以了解實際的狀況及避免完全受原廠家左右,是而決定進行此項研究。

二、基礎分析說明

一般而言,有二種可能原因會造成RTD 量測結果的偏差較大,分別是(1)RTD 本身出現問題及(2)在測試過程出現問題,例如:測試儀器的問題、信號流程的問題、測試用端子及接頭的問題等。以下分就上述二種可能原因,進行說明如下:

2.1、RTD 本身出現問題本廠RCS 3 個迴路現有窄幅(narrow range)用RTD 共24 支,其中熱端(Hot Leg)共18 支(每迴路6 支),冷端(Cold Leg)共6 支(每迴路2 支)。1、2 號機分別於民國85、86 年由日本三菱公司(MHI)裝置完成,距今約10 年。一般而言,RTD的使用壽命可達20 年,但MHI 並不保證不會提前劣化,因此RTD 本身仍有可能出現問題。

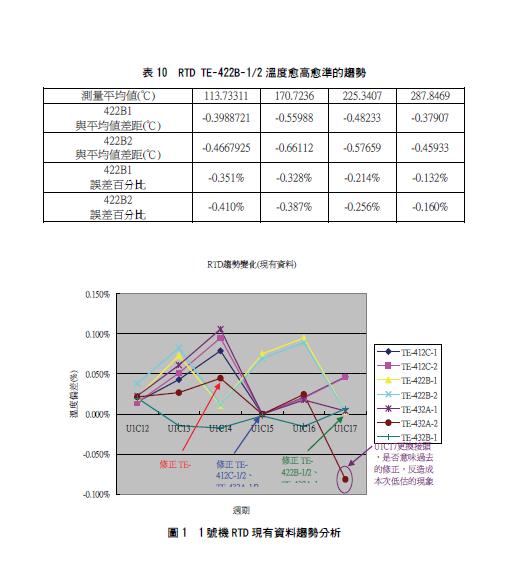

圖1 乃是1 號機週期12 至週期17 上述6 支可能有問題的RTD(TE-422B-1/2、TE-432A-1/2、TE-412C-1/2)加上1 支正常RTD(TE-432B-1)等7 支RTD 在接近291℃測試點量測結果的趨勢變化圖。圖1 建立的方法是將每週期每支RTD 與該週期24支RTD 平均值的偏差值換算成百分比(單支RTD 偏差值÷24 支RTD 平均值×100%),亦即以 ”與平均值的偏差程度”來進行趨勢變化比較,如此可使每週期的評比基準趨於一致。由此圖1 可清楚看出除正常的RTD TE-432B-1 之外,其他6 支RTD 均呈現出上下起伏的不規則變化,無法呈現出明確的趨勢,這不禁令人亟欲探討其中的可能原因。

RTD 準確性之量測乃是於每次大修後機組起動階段來進行,若當次量測結果超出標準,則必須進行RTD 特性曲線修正。換言之,圖1 的結果乃是歷次大修以來,RTD經過數次特性曲線修正後所得到的結果。RTD 特性曲線修正可利用線性迴歸之曲線契合(curve fitting)方法來進行,此為相當成熟的數學方法,實務上其準確性相當高;但前提是用以進行curve fitting 的數據必須要正確。一般而言,RTD 量測到的數據本身多少包含若干誤差(RTD 實際量測值+誤差值(線阻+其他因素)),但如果誤差的部份太大,則curve fitting 出來的結果未必能符合真正的情況。圖1 所呈現出上下起伏的不規則變化,或許正說明此種可能性的存在。

為探索問題的根源,本研究決定回到RTD 最初安裝的狀態,亦即從週期12 至週期17,在不給予RTD 特性曲線任何修正的情況下,來建立RTD 量測結果的趨勢變化,其結果如圖2 所示。由圖2 可知:自週期12 開始,TE-422B-1/2、TE-432A-1/2、RTDTE-412C-1/2 等6 支RTD 偏差情形即逐漸上升;其中特別的是,TE-432A-1/2 在週期17 時卻逆轉並回復至與平均值偏差接近0 的情況。此種差異可能是因為週期16 大修時本廠已施工將原RTD 測試接頭加以更換,而TE-432A-1/2 的準確性可能因此接頭更換而獲得改善,此部份更詳細的說明將詳述於第2.2 節。

2.2、在測試過程可能出現的問題

測試過程可能出現的問題分項說明如下:

A.測試儀器的問題:本廠之測試儀器均定期校正,並於實際測試前進行離線測試確認可用,一般而言,問題較少。而且如果是測試儀器有問題,那麼理論上所有RTD 的量測都會有問題,不太可能只有其中特定幾支有問題。特別是核三廠已於1 號機週期15 大修(93 年11 月)發展出新量測設備,其功能經驗證為良好合格;此外原量測設備留存作為此新品之後備,符合設備多重性(redundancy)之核安原則【2】。

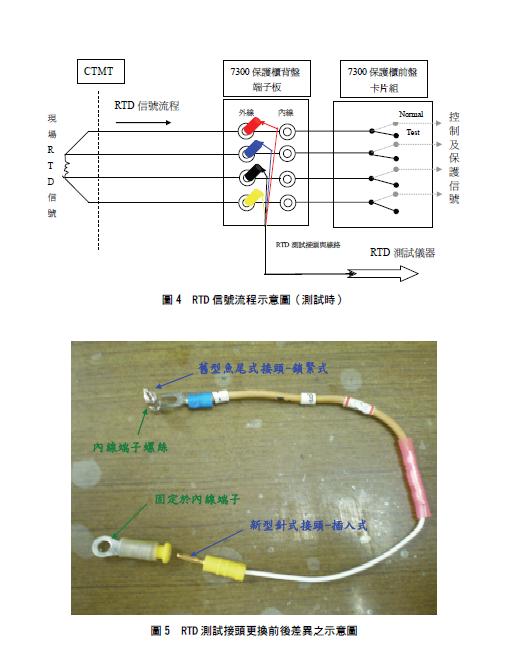

B.信號流程的問題:RTD 信號流程示意圖詳如圖3 及圖4。自RTD 於現場(冷、熱端管路)量得電阻信號,至信號送至控制室之7300 保護櫃,距離很長且不易檢查。由於圍阻體內部於正常運轉時無法查驗,只能於大修期間加以測量以判定此部份是否可能存在問題。

C.7300 保護櫃端子問題:7300 保護櫃含有信號端子板,端子板上分別有內線區及外線區端子,詳如圖3 所示。外線區端子接受現場來得RTD 信號,送至內線區端子後再送給7300 卡片去執行RCS 溫度控制及保護的功能。RTD 的測試線路端子(母頭)即固定於外線區端子,但與上述控制及保護線路相區隔,平時並不互相影響。於大修測試時,先於卡片處將控制及保護功能旁通(置於Test 位置)後,再將測試用接頭(公頭)接上RTD 測試線路端子來讀取RTD 的信號,其方法如圖4 所示。

由於RTD 的測試線路端子固定於外線區端子上,為確認二者之間是否存在雜訊進而影響測試結果,本廠特於96 年3 月於儀控組執行TE-412、422、432 ΔT /TAVG 保護迴路 1、2、3 定期測試時(600-I-BB-1001B、1002B、1003B),量測外線區端子與RTD 的測試線路端子之間的接觸電阻。其量測結果顯示:兩者的接觸電阻非常小(接近0Ω),故推論為非造成誤差的原因,應不致影響量測的結果。

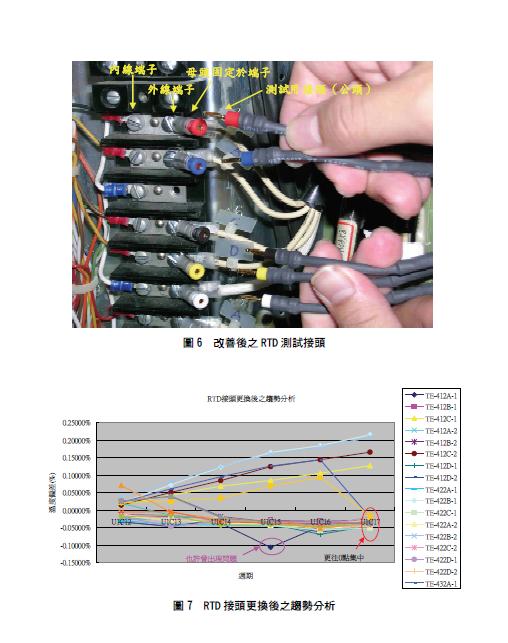

D.測試用接頭的問題:RTD 之測試於每次大修後機組起動階段時執行。依圖5 所示,舊型接頭為鎖緊式,過去的作法為先將內線端子的螺絲鬆開,再將魚尾式接頭嵌入螺桿,最後再將螺絲鎖緊。這種作法的缺點包括:(1)7300 保護櫃背盤內空間有限,在某些特定位置,要將魚尾式接頭嵌入螺桿會有困難,有時甚會造成魚尾式接頭凹折到或不易鎖緊的情形;(2)魚尾式接頭使用多次後,已出現磨損的情況,可能影響信號的可靠度;(3)測試結束後之設備復原階段,曾發生過疑似內線端子的螺絲沒有完全鎖緊的情形,造成之後功率運轉時出現溫度信號異常。有鑑於這些缺點,本廠已於週期16 大修時(95 年4 月)施工將原RTD量測接頭加以更換,新型接頭如圖6 所示。新型接頭則為插入式,配合四線式RTD 的設計,以紅、藍、黑、黃代表四線,而白色則為地線,如此設計可有效避免接線時之人為疏失,並且不會發生上述舊式接頭的缺點。經過此更換後,目前RTD 的測試接頭(母頭)平時即固定於內線區端子上,於測試時再將針型接頭(公頭)插入即完成接線,如此可有效解決舊式作法的缺點。接頭更換後的離線測試結果顯示接頭更換後狀況良好,線阻值甚小。

本研究於2.1 節已初步說明TE-432A-1/2 的準確性可能因接頭更換而獲得改善,而此推論的依據在於除接頭更換之外,其他測試條件均與過去相同。由圖7 之結果來看:除TE-422B-1/2、TE-412C-1/2 等4 支RTD 外,其他20 支RTD 均較之前更往”平均值(即0 點)”方向集中,因此接頭更換對測試改善有明顯助益。由於TE-422B-1/2、TE-412C-1/2 等4 支RTD 均為高估溫度,造成24 支RTD 的

平均值上升,使得其他20 支RTD 均低於平均值(即0 點),而此為統計上合理的結果。特別一提的是,RTD TE-412A-1 於週期15 時明顯低於平均值,但之前其他週期及週期16 之後均無異常現象,此可解釋為週期15 TE-412A-1 之接線或許曾出現若干問題。

由上述說明及分析可知:RTD 的量測結果可能因RTD 本身、RTD 信號流程、7300保護櫃端子、測試接頭等的劣化或其他原因造成本身電阻過高,進而影響量測的準確性;而RTD 信號流程須於大修期間才能執行測量。為研討解決方式,本廠特於96 年3 月26 日舉行討論會議,並獲致3 點結論:(1)RTD TE-432A-1/2之信號已因更換接頭而獲得改善,暫不需另作處理。(2)儀控組於1 號機週期17大修時查驗RTD 信號流程是否有誤差源,核技組配合協助查驗。若確認有誤差源,則設法予以有效改進,同時TE-422B-1/2 等2 支RTD 不需更換。(3)若確認沒有誤差源,表示TE-422B-1/2 等2 支RTD 可能已劣化,則由儀控組負責更換以及確保相關響應時間(response time)能符合相關要求。

此外,由前述接頭更換後得到的結果,由於RTD TE-432A-1/2 過去的信號可能不完全正確,導致過去RTD 特性曲線修正的結果可能也有偏差,因此當1 號機週期17 大修先以現有數據完成1052 程序書相關查驗後,再將RTD TE-432A-1/2修正回原出廠的參數,重新執行1052 程序書所量得的數據,並視其結果來重新執行RTD 特性曲線修正,以期得到最正確的結果。

四、RTD 檢查與更換

4.1 RTD 檢查

如同前述的說明:由RTD 信號流程示意圖(圖3 及圖4),自RTD 於現場(冷、熱端管路)量得電阻信號,至信號送至控制室之7300 保護櫃,距離很長且不易檢查。由於此部份於正常運轉時無法查驗,只能於大修期間加以測量以判定此部份是否有問題。檢查的基本原則是由外而內,亦即先檢查控制室,接著檢查輔機廠房,最後再檢查圍阻體。相關檢查的內容整理如下:

(1) 控制室7300 保護櫃檢查:檢查7300 C2 櫃B1JZJP056 TBE-13,14,16,17,TBE-19,20,22,23 接線檢查,量測外線區端子與RTD 的測試線路端子之間的接觸電阻。檢查結果顯示:盤內接線、盤外接線之接線螺絲皆未鬆脫,兩者的接觸電阻非常小(接近0Ω),故應不致影響量測的結果。

(2) 輔機間檢查:檢查輔機間126 呎穿牆間B1EXXP24-ψ TB 9A-289~297、B1EXXP24-I TB 9B-289~297 接線檢查。檢查結果:接線螺絲皆未鬆脫,顯示此部份並非誤差的來源。

(3) 於1 號機週期17 大修時,檢查圍阻體100 呎BB-TE422B 相關接線箱,依CWDBB-415B、415C 檢查B1EBBA004、B1EZCH2KXJAI,接線箱內BB-TE422B-1/2相關接線是否異常,若有異常且可改善,則不需更換BB-TE422B,而檢查的結果並未發現異常。

4.2 RTD 更換

由上述檢查結果,因信號流程並未發現特定異常,因此依計畫更換RTDTE422B-1/2。更換的方法依原廠家三菱公司所提供的程序書(編號:2560910,RTDInstallation Procedure)【3】來進行更換。更換的方法及過程摘要說明如下:

(1) 更換前檢查:包括(a)數量及編號確認(更換之新RTD 序號為GSN18513)(b)外觀確認:確認RTD 及其引線(lead wire)沒有彎曲、受損及脫離等異常現象(c)傳導性確認:檢查每一引線之間的傳導性以確認沒有引線脫離也沒有明顯的電阻偏移(d)絕緣電阻量測:以直流100V 的高阻計,來確認引線、RTD本體以及屏蔽線(shield wire)之間的絕緣電阻正常(須大於100MΩ)。而這些更換前的檢查結果均為正常。

(2) 依RTD 安裝程序書所述執行更換工作,並特別注意下列幾項:

(a) 確認要插入的RTD 和熱井(thermowell)的編號一致,以確認沒有裝錯。

(b) RTD Sensor 之安裝深度,與熱井之間需有1mm 之間隙,以避免RTD 於功率運轉中因熱脹效應而碰觸到熱井。

(c) 管套(sleeve)的安裝方向須與RCS 水流方向垂直,使RTD 能正確地測量到溫度。

(d) 使用鎖磅工具,使鎖緊扭力(Tightening Torque)達340 kgf.cm(333.2 J),以確保RTD 安裝足夠緊固。

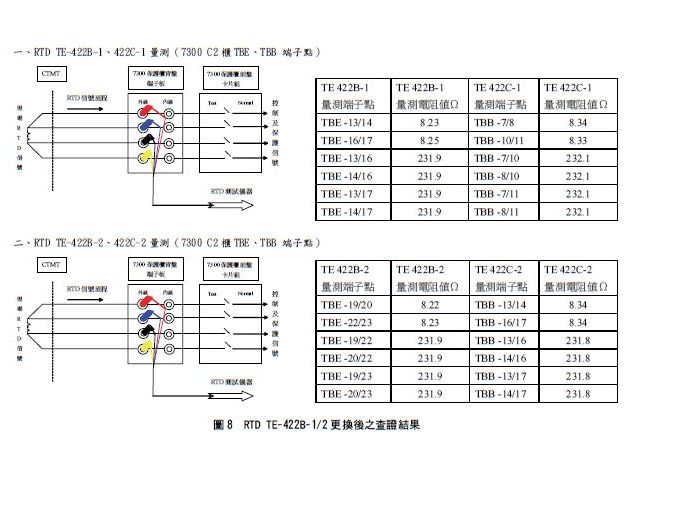

RTD 更換後,藉量測線電阻值與RTD 阻抗值,可驗證RTD TE422B-1/2 更換後,RTD 之連續性與監視值皆正常。因為如果有任何異常,則相關測量點的量測結果會形成開路。圖8 顯示:RTD TE422B-1/2 更換後的檢驗結果,與未更換的RTD TE-422C-1/2的檢驗結果相比較,彼此數據非常接近,此顯示更換過程應無異常。

五、結果與討論

由前述說明可知:TE-422B-1/2 等2 支RTD 經檢查後,並未發現明顯造成異常的現象,因此予以更換。1 號機週期17 大修結束後機組起動階段,依本廠1052 程序書之規定分別於接近121℃、176℃、232℃、291℃進行測量以驗證RTD 的可靠性,此正可用以驗證本次RTD 更換後之結果。RTD 是測量電阻值,再經由轉換程式(利用RTD 特性曲線參數)轉換為溫度。因為原RTD TE-422B-1/2 已經更換(序號由GSN18605-1/2 變更為 GSN18613-1/2),所以原轉換程式中相關之特性曲線參數亦須修正。

由第二節之說明:從週期12 至週期17,數支RTD 特性曲線參數已修正過幾次。雖然經由本次研究,發現過去某些修正可能並未反應出真實的情況,然而,依規定廠內現有正式的數據仍以週期17 時的數據為準。因此,轉換程式中之RTD 特性曲線參數,除已更換的TE-422B-1/2 之外,其餘的RTD 仍維持週期17 時的特性曲線參數。所以在執行1052 程序書時,先以此進行計算並判斷其結果,此為結果一。本研究於第二節亦說明:TE-432A-1/2 等2 支RTD 可能因接頭更換而獲得改善,此由回復至原安裝時的特性曲線參數可得到佐證。因此本研究另將轉換程式中之RTD TE-432A-1/2特性曲線參數修正為至原安裝時的參數,另行計算並判斷其結果,此為結果二。以下分就4 個溫度點的測量結果進行說明,並比較結果一和結果二之異同:

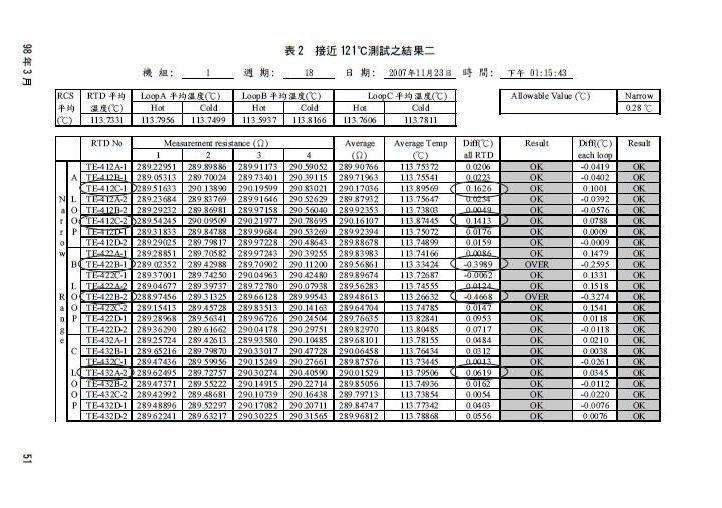

(1) 接近121℃:表1 和表2 分別顯示接近121℃測試的結果一和結果二。令人略感意外的是兩種結果均顯示已更換的TE-422B-1/2 其測量結果略低於平均值,因為一般的預期是新更換的元件其測試結果應為較佳。而 RTD TE-412C-1/2的測量結果一如預期是略高於平均值。至於 TE-432A-1/2,結果一和結果二則顯示不同的結果。結果一顯示432A-2 的測量結果低於平均值,而結果二則顯示432A-2 的測量結果與平均值非常接近;此結果與本研究之前的說明相吻合,亦即經測試接頭更換後,將TE-432A-1/2 的特性曲線參數回復至最初的安裝值,將可得到較佳的測試結果。

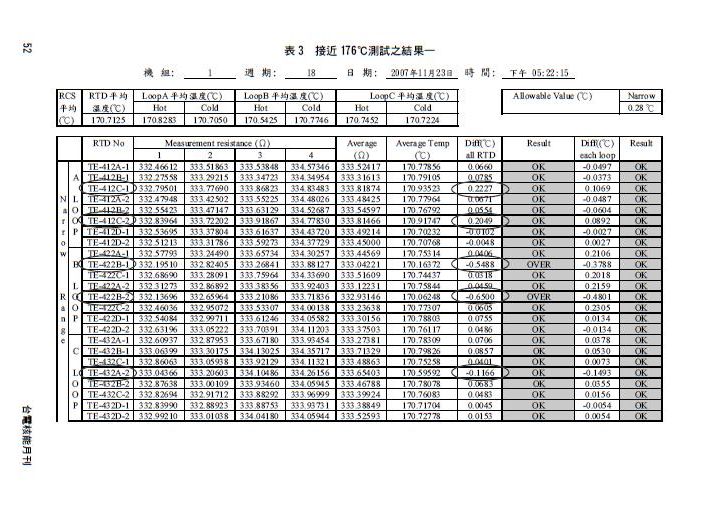

(2) 接近176℃:表3 和表4 分別顯示接近176℃測試的結果一和結果二,其結果與接近121℃相類似。

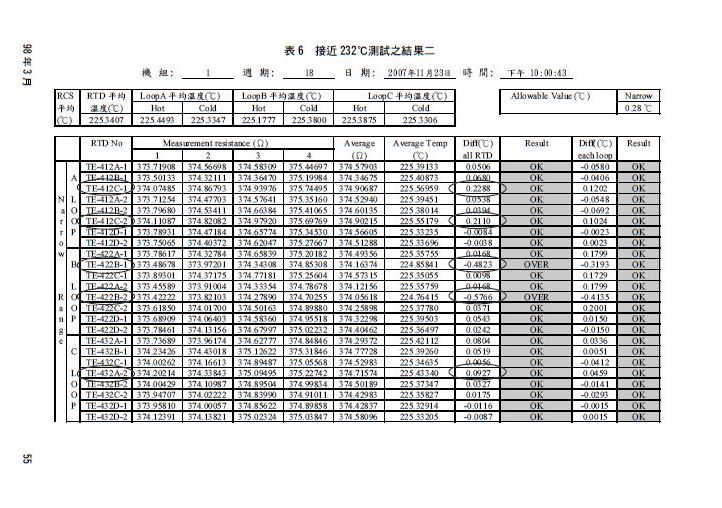

(3) 接近232℃:表5 和表6 分別顯示接近232℃測試的結果一和結果二,其結果與接近121℃及176℃相類似。

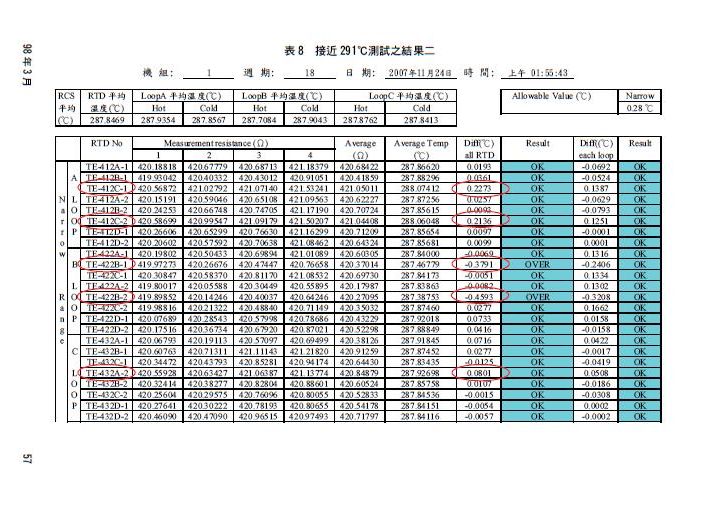

(4) 接近291℃:表7 和表8 分別顯示接近291℃測試的結果一和結果二,其結果與接近121℃、176℃及232℃相類似。依1052 程序書之要求,當與平均值的誤差超過±0.28℃,須執行特性曲線參數修正。

經由討論之後,TE-422B-1/2 因未達接受標準,必須執行特性曲線參數修正。TE-412C-1/2 的測量結果雖然是略高於平均值,但仍在可接受的範圍內,因此不另作處理。至於TE-432A-1/2,如同之前的分析,明顯的回復至最初的安裝值可得到較佳的結果,因此將其特性曲線參數修正回最初的安裝值,總計修正4 支RTD。修正後291℃的結果如表9。由表9 來看,經修正後的RTD 測試結果相當良好,且無趨勢不一致的情況,因此將表9 的結果作為未來1 號機 RTD 的參數基準。

至於 RTD TE-422B-1/2 經安裝後測試結果不如預期,可能的原因有二:(1)雖然TE-422B-1/2 的測試結果略為偏低,但由表10 的結果來看:測試溫度愈高其測量結果愈好。本次測試之最高溫為接近291℃(此時爐心可視為均溫,如此測試才有意義),然而核三廠滿載運轉時,熱端實際溫度達330℃以上(然此時爐心為非均溫,給予測試並無特別意義),所以當溫度持續上升,也許這2 支RTD 的效能會愈來愈好。這或許和這2 支RTD 的成品當初在MHI 的出廠測試範圍有關,若當時的測試範圍為較高溫度,或許可以解釋這種溫度愈高其測量結果愈好現象。(2)這2 支RTD 原為備用元件,本次使用前置於本廠物品倉庫的時間已超過10 年。此段10 年備用期間,儲存環境與原廠環境之差異,造成RTD 特性曲線些許偏移的可能性也不能加以排除。

六、結論

本廠自從發現1 號機部份RTD 的信號有異常的情況,即以積極面對的態度來處理。除考量各種可能的因素,查證、分析是否存有誤差源之外、並擬定更換RTD 的計劃。此深度查驗RTD 信號流程,目的在若有誤差源則予以有效改進,若沒有誤差源則至少也把問題作一較全面之釐清,並完成將RTD TE-422B-1/2 加以更換的工作。此外,相關更換施工由本廠同仁自行研究辦理,以節省公帑及建立本身的技術。RTD TE-422B-1/2 經更換後,測試結果些許偏低或不如預期,然略加修正後展現出極好的準確度。由大修後功率運轉階段的追蹤觀察顯示,該2 支RTD 反應正常,能順利提供機組保護及控制的需要。本研究亦發現:TE-432A-1/2 等2 支RTD 因測試接頭更換而獲得改善,過去的修正或並不能完全反映實況,故將其回復至原安裝時的特性曲線參數並得到良好的測試結果。

本次1 號機RTD 效能分析與改善整體而言已獲成功,核三廠從中學習、了解及掌握到其趨勢分析與解決方法,可謂獲益匪淺。惟廠內僅有RTD 備品已於本次使用,故應及早採購以備不時之需。

七、參考文獻

1. Takano,”Evaluation Report for Cross Calibration Test of RCS Fast Response RTD”,

MHI ZLG-AB-20060061,Aug. 2006

2. 何維孝,”核三廠RCS 溫度之交互校準測量精進”,台電核能月刊273 期,P.28~P.50

,民國94 年9 月

3. Y. Takahashi, “RTD Installation Drawing (Procedure)”, MHI Document No. 2560910,

1996.