林德福 林榮宜 魏天佑

台電核能發電處 龍門核能發電廠

一、摘要:

核能電廠建廠核島區反應爐(RPV)及其相銜接管路於安裝完成後,必須執行設計壓力1.25倍的靜水壓測試,來確認其邊界結構的完整性。 本測試之特點為安裝多項臨時設備,在無外籍顧問指導下完成測試計畫書、程序書編撰,群策群力順利完成測試。本文僅就龍門電廠一號機反應爐安裝後靜水壓測試之規劃準備工作及測試過程加以敘述,供後續建廠或營運測試之參考。

二、前言

龍門計畫建廠排程中反應爐靜水壓測試為一個重要里程碑。龍門核能發電廠一號機反應爐壓力槽(RPV)為奇異公司設計,日立公司生產,依據ASME Code Div. 1 Section III Subsection NB 1989 Edition excluding Addenda,屬安全等級Class 1系統。反應爐壓力槽設計上可執行10次法規靜水壓測試,在廠家工廠已執行過2次測試,尚餘8次可供做建廠安裝後及營運期間的測試,因執行反應爐靜水壓測試含蓋範圍較廣、系統較多,必須慎重規劃及執行水壓測試,以免重復升降壓超過設計壓力的限值,耗損容許測試次數。

龍門一號機反應爐水壓測試實質的規劃準備從97年4月初即開始進行,由於測試範圍因管閥設計問題,無法一次完成測試,分為兩階段執行,第一階段為反應爐及主要相關管路設備測試,依專屬反應爐水壓測試程序書進行靜水壓測試;另少部份原來應含蓋在本測試範圍內的飼水、餘熱移除、爐心隔離冷卻、爐槽法蘭洩漏偵測等管路,無法與第一階段同時進行測試,規劃為第二階段,併入後續以相同測試壓力之Q級管路的水壓測試來執行。

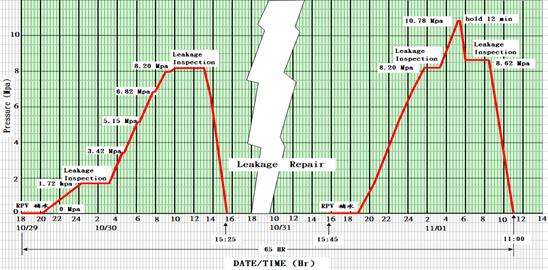

97年10月29日經原子能委員會同意,開始執行反應爐靜水壓測試, 測試過程順利進行,於11月1日在權責核能監查人員(ANI)見證下,完成一號機反應爐水壓試驗。

三、反應爐水壓測試規範

(一) 測試範圍:主要測試範圍為反應爐本體及其相連接爐水壓力邊界於一次圍阻體外側隔離閥以內的管路及管閥,如附件(一)「一號機反應爐水壓測試範圍及管閥配置圖」所示,包括下列組件:

1. 反應爐壓力槽,包括爐內泵(RIP)馬達殼、爐內泵甲板差壓管(Pump Deck △P)及爐心底板差壓管(Core Plate △P)之爐槽外銲道、控制棒驅動殼(CRD Housing)與爐槽柱管(Stub Tube)銲道。

2. 爐蓋逸氣及噴水管路及其與爐蓋連接之銲道與法蘭。

3. 由爐槽噴嘴延伸出來的主蒸汽管路及與其相銜接的小管路與銲道,包括至反應爐爐心隔離冷卻(RCIC)系統汽機的蒸汽管路。

4. 飼水管路由一次圍阻體外側圍阻體電動隔離閥以內至反應爐槽的管路、管閥及其所有的銲道。

5. 爐內儀殼(Incore Housing)與爐槽的銲道。

6. 爐內泵(RIP)馬達端蓋與馬達殼法蘭接合面、馬達殼與相關管路之銲道及馬達端蓋洩水管法蘭等。

原預定測試邊界內之飼水管路隔離閥因設計上之限制,無法隔離由爐心側來的壓力,必須將測試邊界內移至一次圍阻體外的第一個止回閥,另反應爐法蘭O形環洩漏偵測管路在反應爐加壓時,正常狀況未承受壓力,亦無法同時測試,故除前述無法同步測試之管路(附件一雲狀圖區域),規劃併入後續Q級管路水壓測試,並依管線試壓程序,執行1.25倍設計壓力的管路靜水壓測試外,其餘測試範圍內之設備及管路皆以本測試專屬之反應爐安裝後水壓測試作業程序,執行1.25倍設計壓力的反應爐靜水壓測試;兩者之測試壓力皆為10.775 MPaG。

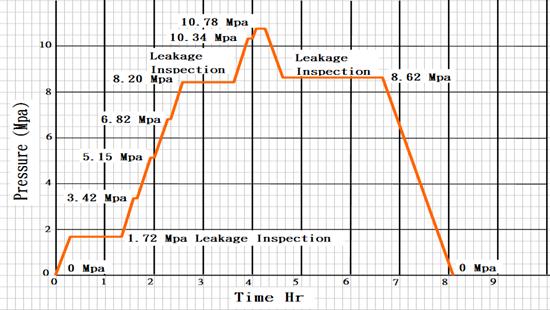

(二) 測試壓力:龍門一號機反應爐壓力槽設計壓力為8.62 MPaG,法規靜水壓測試(Code Hydrostatic Test)於整個測試邊界內的測試壓力不低於設計壓力的1.25倍(10.775 MPaG),但不得高於測試壓力的1.06倍(11.42 MPaG)。

(三) 測試溫度:反應爐金屬溫度於執行水壓測試時,必須符合美國聯邦法規10 CFR 50 Appendix G破壞韌性之要求,在執行裝填燃料前之水壓測試時,對爐槽的壓力-溫度限制並不要求,但必須符合最低溫度之要求,即水壓測試時金屬溫度不得低於13.4℃[最高RTNDT溫度(-20℃)+33.4℃]。

(四) 持壓時間:達額定測試壓力10.775 MPaG,並持壓10分鐘以上。

(五) 水質要求:

水壓測試之除礦水水質依GE公司提供之廠用除礦水質規範,如下列要求:

|

參數,單位

|

範圍

|

|

pH, pH

|

5.5-8.0

|

|

Chloride, ppm as Cl-

|

<1.0

|

|

Conductivity, μS/cm

|

<3.0

|

|

Silica, ppm

|

<0.05

|

|

Total Dissolved Solids, ppm

|

<3.0

|

|

Fluoride, ppm as F-

|

<1.0

|

|

Sulfide, ppm as S2-

|

<1.0

|

四、水壓測試參與人力及分工

龍門電廠一號機反應爐水壓測試屬施工後測試(PCT)工作範圍,水壓測試計畫之執行由龍門電廠主導,計畫執行成員由龍門電廠、龍門施工處、核安處、核技處單位組成,水壓測試計畫之規劃及程序書之編寫與執行由龍門電廠負責、測試範圍壓力邊界之完整性之建立、測試條件及相關安裝品質文件的完成由龍門施工處負責、品質查核由龍門施工處品質組負責,核安處駐龍門品保小組執行計畫執行之巡查,核技處執行必要之評估作業

為便於水壓測試工作之執行,由龍門電廠、龍門施工處及中鼎公司參與人力混編進行測試,另請核一、核二廠支援人力從事管路銲道之標示、核三廠協助管路支架完整性之檢查,在水壓測試之查漏人力,則由核二廠及龍門電廠具VT-2證照資格人員約計50多人進行測試時的查漏工作。

五、測試先備條件

在執行反應爐水壓測試必須確認下列工作已完成,才能進行測試:

(一)反應爐與銲接相關之內部組件必須安裝完成。

(二)反應爐水壓測試邊界內之設備、管路及管閥必須安裝完成,包括:

1. 10台爐內泵及馬達必須安裝完成,相關沖淨系統管路、二次軸封系統管路、馬達洩水及冷卻水系統管路必須安裝完成。

2. 控制棒驅動殼(205支)及爐內儀殼(62支)法蘭安裝臨時盲板。

3. 由反應器爐槽噴嘴(Nozzle)至圍阻體(RCCV)外第一個隔離閥間的管路及管閥必須安裝完成。

4. 主蒸汽安全釋壓閥暫不安裝,以臨時盲板替代。

(三)反應爐槽內部之清潔必須符合反應爐安裝規範之要求,管路於水壓測試前必須完成管路沖洗。

(四)反應爐汽水分離器與蒸汽乾燥器必須於安裝定位,完成爐槽內部蒸汽乾燥器支撐座間隙塊調整電銲後,將汽水分離器與蒸汽乾燥器移出爐槽外。

(五)確認試壓範圍內之管路臨時管支架已移除,所有正式永遠管支架已安裝完成,若使用臨時支架、替代材料之支架或未安裝,必須經設計單位同意,吊架上固定彈簧的插銷應於管路補水後取出,並將其設定在冷負荷(Cold Load Setting)的位置,減震器應設定在冷負荷位置(Cold Load Position)。

(六)依照反應爐供應商提供之手冊之要求,將爐蓋主法蘭80支螺樁,依Code Hydrostatic Test要求之伸長量鎖緊。

(七)測試範圍內相關之不符合案及原能會相關的備忘錄、注意改進事項案,必須完成澄清與改善作業。

(八)水壓測試範圍內設備及管路安裝文件必須完備經審查完成,銲道施工後之非破壞性檢測必須完成且符合要求。

(九)反應爐補水及反應爐水壓測試期間,必須能提供連續之沖淨水至爐內泵,以免因爐水不淨,進入爐內泵馬達,造成日後之組件磨損。

六、測試作業之規劃及追蹤:

由於本測試正值建廠階段,甚多相關配合系統尚未完成,測試前必須做好相關之規劃準備及擬訂相關的替代措施,以確保測試能順利進行,主要包括下列項目:

(一)測試邊界完整性確認

1. 水壓測試範圍內銲接式安全閥(1E11-RV-0049A/B/C)及爐內泵馬達沖淨水管路上之安全閥(1B31-RV-0104)必須以壓制桿(Gag Screw)頂住閥桿,避免水壓測試時跳脫洩漏。

2. 主蒸汽隔離閥為邊界隔離閥,為維持正常關閉狀態,須提供90~125psig的氣壓於驅動氣壓缸上方,以確保MSIV能提供完整壓力邊界。

3. 正式加壓測試前,針對主要邊界隔離閥及爐底205支控制棒驅動殼(CRDH)及62支爐內儀殼(ICH)臨時盲板進行洩漏測試,以逐步補水進反應爐,以靜水壓的方式來確認臨時盲板的密封性及做必要的檢修。

4. 測試範圍內若有止回閥與加壓方向逆向,導致有可能無法加壓到止回閥上游管路時,必須拆除止回閥閥瓣或利用止回閥上下游的逸氣閥或洩水閥架設旁通管路,確保止回閥上下游管路能連通加壓。

5. 測試範圍內正常時關閉(Normal Close)之氣動閥以送氣或機械方式協助開啟。

6. 測試前完成管路銲道之查核標示,如照片(一)及管路支架完整性之查驗。

7. 水壓測試範圍內之管閥必須確認格蘭迫緊已安裝並適當的緊度調整。

(二)補水及洩水規劃

1. 加壓前補水路徑由冷凝水儲存槽(CST)先以重力補水經高壓爐心灌水(HPCF)系統至反應器爐槽,重力補水至反應爐一定高度水位後,繼續以臨時充水泵經前述補水路徑繼續補水並提供反應爐補水、逸氣所需之水頭。

2. 於反應器爐槽底部至頂部安裝可提供補水時目視水位的連通管,掌握補水或洩水狀況,加壓前再予以隔離。

3. 測試後洩水,由主蒸汽管洩水管路於進主冷凝器前,接臨時洩水管排至廠房外,爐槽主蒸汽管高度以下之洩水,由爐槽底部洩水管排至下乾井低導電度廢液集水槽(LCW Sump)或高導電度廢液集水槽(HCW Sump),再以臨時排放泵與臨時管路排至廠房外,測試期間若需緊急洩水時,可由餘熱移除(RHR)系統先行導入抑壓池(Suppression Pool)暫存,可快速降低反應爐槽約一半的水位,事後再以沉水泵打至反應器廠房洩水排出。

(三)系統加壓及過壓防範

1. 在反應爐加壓期間爐內循環泵(RIP)之沖淨系統必須提供連續之沖淨水(每台RIP約1 公升/分)進入RIP後再進入反應爐,另以柱塞式加壓泵(40HP、30KW、最大出口壓力 600 kg/cm2、流量:20公升/分)經高壓軟管由爐底控制棒驅動殼(CRDH)臨時盲板之洩水閥,進行反應爐的加壓,利用泵出口之釋放閥調整旁通流量至泵進口水槽之流量來調整出口壓力。

2. 於反應器爐槽頂部安裝臨時安全釋壓閥,做為水壓測試時過壓保護,其跳脫沖放流量為426公升/分,大於加壓泵之流量及RIP沖淨水之最大總流量21公升/分﹔跳脫設定點設定於11.05±0.05MpaG,確保動作跳脫時,測試範圍內之最低點所承受壓力縱使加上因高程產生之靜水壓,尚不大於測試壓力的1.06倍(11.42 MPaG)。

3. 控制中心設置於現場接近反應爐底部,並設置緊急洩水降壓閥。

4. 管制升降壓率於340 千帕/分(kPa/min)以內,加壓泵出口設置多段可調式壓力警報裝置,當達到設定壓力時,發出警報提醒操作人員做必要之調整。

(四)儀器的準備及校驗

1. 壓力錶:壓力錶採用數位式壓力錶,最小顯示單位為1千帕 (kPaG),其校正值及讀數總誤差值不得超過試驗壓力的1%。測試時於爐槽頂部(加壓邊界高點)及爐槽底部的爐底控制棒驅動殼(CRDH)臨時盲板下方(加壓邊界低點)各安裝2只壓力錶,並指定反應爐上方的1只壓力錶為主要測試壓力錶,餘3只為參考壓力錶,若主要測試壓力錶於水壓測試期間故障或發生不準疑慮時,則可擇一參考壓力錶為記錄依據。

2. 連續壓力記錄器:提供測試期間壓力變動之記錄,做為水壓測試壓力記錄之參考。

3. 溫度計:於爐蓋上、爐槽法蘭及爐底各安裝1只電阻溫度偵測器(RTD),進行監測及紀錄爐槽表面金屬溫度,必須監視爐槽法蘭金屬溫度,確保爐槽法蘭金屬溫度高於13.4℃。

4. 測試用之壓力錶、連續壓力記錄器、電阻溫度偵測器(RTD)必須在有效校正期限內,測試後必須於測試後兩週內再經校驗,確認其讀值之有效性。

(五)查漏輔助設施

反應爐水壓測試時,因爐底205支控制棒驅動殼(CRDH)及62支爐內儀殼(ICH)密集,人員無法趨近執行檢查,其下方亦有密集之電氣導管,無法由下方判定洩漏源,必須由CRDH與ICH法蘭上方側面,將反射式保溫拆除來進行爐底查漏,研發特殊查漏工具,利用電荷耦合元件(Charge Coupled Device, CCD)攝影機(針孔攝影機)安裝於伸縮桿上,配合搭配的發光二極體(LED)光源,如照片(二)、(三),由側面沿CRDH與ICH間的間隙伸入爐槽底部,來檢查每一CRDH、ICH與爐槽之接合處是否有洩漏的情形,如照片(四),將CCD的影像,利用電腦螢幕顯示,方便查漏人員檢視,如照片(五)。

為確認CCD攝影機的解析度及所搭配的光源足夠,於現場爐底以18%中性灰卡做驗證。另為確保每支CRDH與ICH皆有查驗未遺漏,依CRDH與ICH的排列及方位,建立CRDH與ICH的查漏表,於外圍的CRDH加以標示,以便進行CRDH與ICH的查漏工作。

其餘須查漏的銲道,則利用事先的現場查視,確認其可接近,無礙銲道的查漏工作,否則就必須搭配其他的輔助器材,如手電筒、望遠鏡、反射鏡等器材,協助水壓測試銲道查漏之工作。

(六)測試管理及管制

1. 反應爐水壓測試之邊界閥及相關之管閥於事先懸掛閥牌,相關管閥之操作,以掛紅卡的方式加以管制,並於廠房出入口及邊界管路上張貼告示,提醒現場工人注意並遵守管制,如照片(六)、(七)。

2. 水壓測試控制中心與下乾井、爐頂、加壓泵、水位目視的連通管、臨時安全閥、補水逸氣區、溫度及壓力錶記錄區及查漏區等處,建立多管道的通訊(高聲電話、有線電話或無線對講機)。

3. 反應爐水壓測試期間正式管閥及設備之操作,統一由電廠運轉人員執行,臨時設備的操作,由水壓測試相關工作人員操作。

4. 反應爐水壓測試之工作人員於每日工作前必須執行工具箱會議,做好工作前之協調與危險因子之防範措施,如照片(八)。

5. 一次圍阻體於反應爐水壓測試期間進行人員管制,僅讓必要之工作人員進出,並加以說明反應爐水壓測試應配合及注意事項。

6. 執行反應爐水壓測試必須依照附件(三)「反應爐水壓測試期間升降壓力管制表」之步驟,進行加壓及降壓之管制。

7. 執行反應爐水壓測試期間,控制中心有待命人員可隨時因應需求,執行管閥之操作、洩漏檢修、洩漏檢查等工作。

8. 反應爐補水及加壓過程,必須隨時注意反應器廠房各相關壓力邊界內之洩水孔是否有異常進水或打水之情況,以期能及早發現異常之洩漏。

9. 反應爐加壓過程,壓力高於設計壓力之前,若發現銲道洩漏時,必須先行降壓,完成檢修後再行加壓測試。

10. 反應爐加壓過程,壓力高於運轉壓力之前,若發現管閥內漏、管閥迫緊或法蘭接頭洩漏且無法止漏或限制在容許的洩漏量時,必須先行降壓,完成檢修後再行加壓測試。

(七)洩漏查驗及記錄

1. 測試邊界內之所有管路銲道(包括廠製或現場銲接之銲道)詳列清單並分配各查漏組進行查漏。

2. 測試範圍內之管路法蘭、儀控信號與系統貫穿之接點(含臨時管塞),列表供洩漏查驗。

3. 水壓測試範圍內銲道與法蘭必須將其遮蔽物或保溫拆除,使檢查者能順利接近從事洩漏檢查。

4. 反應爐升壓過程,於反應爐壓力達1.72 MPaG及8.20 MPaG暫停較長時間時,必須進行全邊界之查漏,確保在反應爐加壓至設計壓力前發現所有的洩漏先行檢修,以免升壓超過設計壓力後才發現洩漏時,耗損容許測試次數。

5. 額定測試壓力持壓10分鐘以上後降壓至8.62 MPaG之持壓期間之查漏,為判定是否測試合格之關鍵,查漏人員配合品質人員及品保人員進行壓力邊界內相關銲道之查漏,若發現任何洩漏情況,應會同品質人員確認並拍照存證並於檢查表上註明檢查時之壓力及檢查前持壓之壓力及時間,完成查漏後始可繼續降壓。

(八)測試前準備工作的追蹤

1. 台電追蹤機制:

自97年6月12日起每週召開RPV水壓測驗前準備工作追蹤會議共計約20次,針對下列項目進行追蹤,積極從事水壓測驗前準備工作。

(1) RPV水壓測試邊界之建立。

(2) 管路沖洗工作。

(3) 測試設備之準備及校驗。

(4) 人員資格及訓練。

(5) 測試環境之建立。

(6) 過壓保護。

(7) 目視檢查輔助設備。

(8) 水壓測試文件準備。

(9) 測試前設備故障排除。

2. 原子能委員會管制:

反應爐水壓測試實質的規劃準備從97年4月初即開始進行,反應爐水壓測試計畫及程序書皆需經原能會審查同意,相關工作人員前後於5/21、8/14、10/24三次赴原能會報告相關設備安裝狀況及準備情形,原能會亦以專案並邀請日本專家參與或以定期的方式數次至工地實地視察測試的規劃與準備情形,並提供改善建議,如指針壓力錶的指示精度不足,最後改採數位式壓力錶等,對測試的準確性有很大的助益。

七、測試前準備工作

在規劃準備期間,除工地每週召開水壓測試準備進度追蹤會議外,亦進行下列的測試前準備工作:

(一) 對現場測試邊界內之管路銲道進行標示,以便日後測試查漏管制。

(二) 對邊界內管路支架執行完整性查驗,確保水壓測試時之安全。

(三) 執行測試邊界主要隔離閥的洩漏測試,執行測試前必要之檢修工作。

(四) 執行水壓測試補水及洩水管路之流徑測試。

(五) 補水進反應爐,水位達爐心底板及主蒸氣管下方,以靜水頭進行爐底205支

控制棒 驅動殼(CRDH)、62支爐內儀殼(ICH)臨時盲板的洩漏測試。

(六) 進行反應爐差壓管及水位管之管路由爐心向外沖洗工作。

(七) 執行RIP沖淨水測試。

經前述的努力及相關的準備,最後於97年10月29日經原能會同意,開始進行一號機反應爐水壓測試,並於97年11月1日完成測試。測試過程如下:

10/29

10:00 工具箱會議

16:20 原能會同意執行RPV水壓測試

17:15 啟動CRD pump 建立爐內泵馬達沖淨水

18:00 RPV開始補水

18:50 RPV滿水。

20:15 RPV加壓開始

10/30

0:15 RPV壓力達到1.72MPaG。

0:30 開始查漏,發現 1E51-0741-20 3/4吋管路發現彎管處有管路母材洩漏情形,先以包紮方式處理。

3:00 查漏完畢,未發現其他銲道或母材洩漏。

3:15 繼續加壓查漏。

10:05 RPV加壓至8.18MPaG ,持壓查漏。

12:30召開會議討論處理對策,授權核能監查員(ANI)雖表示可繼續執行完水壓測試後再行修理,最後決定採保守性決策,降壓修復。

13:05 查漏完成開始降壓。

15:25 降至無壓力,開始洩水檢修。

10/31

08:45 工具箱會議

14:45 檢修工作完成。

18:00 RPV補水完成。

18:50 RPV開始加壓。

11/01

01:43 RPV 加壓至 8.20 Mpa。

02:07 開始查漏(約1小時)。

03:15 查漏結束,所有銲道無洩漏,RPV繼續加壓。

05:13 加壓至10.78MPaG,持壓12分鐘。

05:25 持壓12分鐘結束,開始降壓。

06:00 RPV降壓至8.62MPaG,開始查漏。

08:09 查漏完畢,無銲道或母材洩漏,宣佈RPV水壓試驗測試成功。

08:25 開始從8.62MPaG降壓 。

11:00 RPV降壓至無壓力。開始洩水。

整個測試過程整理如附件(四)「龍門電廠一號機反應爐水壓測試實際進度表」供參考。

八、討論與經驗回饋

國內核電廠建廠反應爐安裝後靜水壓測試,已往皆由顧問公司提供程序書及進行相關之規劃。龍門電廠建廠反應爐安裝後靜水壓測試在建廠發包時,已規劃併入核島區反應爐及管路安裝包的合約內,然該承商並無實際反應爐安裝後靜水壓測試經驗,無法有效執行相關之規劃,最後台電收回自辦。本次反應爐靜水壓測試的特點包括:

(1) 無顧問公司的技術顧問(TA)協助規劃及執行測試。

(2) 原能會首次參與核電廠建廠反應爐安裝後之水壓測試之審查及監督。

(3) 使用較多的臨時設備,如爐底的267個臨時盲板、主蒸氣安全閥的18個臨時盲板、臨時補水及加壓泵等設備。

(4) 由電廠自行編撰水壓測試計畫及測試程序書。

(5) 由核一、二、三廠、龍門電廠、龍門施工處、核安處、核技處共同合作協力完成。

(6) 保守性考量,測試時規劃多項測試安全措施,如設置臨時安全閥、緊急洩壓管路、壓力警報器、若發生大洩漏時的緊急抽水設施等。

在規劃和執行過程中,也發現了一些值得討論的問題及回饋的問題,在此與大家分享。

(一) 反應爐水壓測試時RPV系統應維持SOLID狀態進行加壓測試或充灌適量的氮氣在系統內,以提供加壓時的緩衝,避免系統過壓?

在實際狀況下,RPV充水時,在系統測試邊界內的管閥閥帽內會留存一些空氣無法排出,這些空氣已提供足夠的加壓緩衝效果,故本次的水壓測試,在系統補水時,是利用系統內的逸氣閥做充分逸氣,並未做特殊的充灌氮氣動作,在RPV加壓時,壓力控制也相當穩定。

(二) 反應爐水壓測試之升降壓速率是否有限制?

反應爐水壓測試之升降壓速率在ASME SEC.Ⅲ NB 6000 TESTING章節並未提及升降壓速率的限制,可理解的,升降壓速率過快時對反應爐的材質會有不良的影響,但何種速率比較適當? 核一、二廠反應爐安裝後水壓測試程序書訂定之升壓速率不可大於50 psi/min(345 kpa/min)、核三廠測試程序書則訂定之升壓速率不可大於3.5kg/cm2/min(355 kpa/min),龍門電廠一號機反應爐於日立公司進行工廠水壓測試的升降壓速率其程序書規定不可超過0.5Mpa/min(500kpa/min),參考前述的限值,此次水壓測試的升降壓速率限制在340 kpa/min,而實際執行時,因受限於加壓泵的能力限制,RPV的加壓速率皆遠低於該值,而在降壓階段則須做適當的調控加壓泵的出口壓力,將系統壓力慢慢的調降下來。

(三) 在執行水壓測試時,彈簧支架的行程固定片(travel stop)是否應該取出,使彈簧支架發揮功能?

在以往的管路水壓測試,彈簧支架的行程固定片皆保持於鎖定的位置,而RPV水壓測試在GE公司提供之"RPV System Hydrostatic Test Requirements Specification"內特別註明: 彈簧支架的行程固定片必須於水壓測試時取出,並調整於冷負荷的位置,另查核一廠測試程序書亦明訂在乾井內之彈簧支架之行程固定片必須取下,並調整於冷設定之位置,核一廠測試程序書則明訂在圍阻體外第二個隔離閥外之管路彈簧支架行程固定片應保留,第二個隔離閥以內的彈簧支架行程固定片在補水後必須移除,其目的是避免水壓測試時膨脹時發生侷限,造成管路噴嘴負荷(Nozzle Load)過高的。核三的程序書則無類似之敘述。

然在實際執行面上,由於執行水壓測試時,為能檢視管路的洩漏,管路的保溫皆尚未安裝,故管路施加在彈簧支架上的負荷因沒有保溫的重量而較正常狀況下小,另龍門電廠RPV的材質的最高RTNDT較高,在常溫下即可執行水壓測試,故測試時也沒有熱膨脹的問題(核一、二廠執行水壓測試前須提升水溫)。在本次測試前,發生飼水管路支架調整困難的情況,最後經GEH審查同意後才繼續進行測試,故是否必須特別將彈簧支架的行程固定片取出,調整在冷負荷的位置值得再討論,將來二號機的水壓測試,GEH最後也表示若溫度大於54℃時,才需移除行程固定片。

(四) 龍門建廠至今已數年,管閥購置儲放多年再安裝於現場,部份設備可能發生銹蝕,影響其隔離效能,如圍阻體(RCCV)外側的主蒸氣關斷閥(MSIV)於本次事先的洩漏測試,發現洩漏量過大而必須拆檢,拆檢時發現內部有銹蝕情形,而相同情況亦可能發生於非本次測試隔離邊界的RCCV內側的MSIV,將另行排定時機維修。

(五) 先前提到執行測試邊界主要隔離閥的洩漏測試時,發現數只平行式閥瓣閘閥(Parallel Slide Gate v/v)的邊界閥,因設計上為避免運轉時發生閥帽內蓄積蒸氣,造成壓力束縛(Pressure Binding)無法開啟的情形,有連通閥瓣中心與系統上游(壓力側)之連通管來提供釋壓,此型式之隔離閥於隔離時有方向性,無法隔離由爐心側(下游側)來的壓力,而必須修改加壓測試邊界,如附件二、「平行式閥瓣閘閥構造」所示。這是原先在水壓測試規劃及系統設計時所料未及的,日後也必須反應於運轉值班的訓練上。

(六) 在正式水壓測試前,為確認控制棒驅動殼(CRDH)與爐內儀殼(ICH)臨時盲板之完整性及執行RPV 水位及差壓信號管路之沖洗,數次進行RPV之補水,但未將RIP的沖淨水置入使用,有可能使得進入RPV的水會帶著管路的銹垢進入RIP 馬達,造成日後運轉時馬達軸承的磨損,雖在正式水壓測試前已將RIP的沖淨水置入使用,但還是有前述的顧慮,故已開立不符合報告(NCR)評估及執行必要之改善的措施,也將回饋至二號機之水壓測試。

(七) 測試前進行銲道標示,可預先排除查漏時會發生的困難,並使查漏人員熟悉銲道位置,有效增加查漏效率及準確性。

九、結論

由於龍門(核四)計畫工程是國內第一個原子能委員會於建廠階段即實際執行監督管制且為世界上近十年來少數興建中之核電廠,原子能委員會及龍門計畫相關人員皆以審慎的態度來監督審查及規劃執行水壓測試。在規劃及準備期間,施工處及電廠皆投入不少的人力及時間來準備相關工作,原能會也聘請日本的專家來龍門電廠協助進行一號機反應爐安裝後靜水壓測試的準備情形的視察,視察中大會也提供不少的建設性的建議,再加上核一、二、三廠的鼎力協助,使得測試能在最後萬事俱備的情況下順利的完成。

由於電廠積極的參與整個測試之規劃、準備,在過程中運轉及維護人員熟悉並掌握設備特性也直接投入設備的檢修等工作,對日後電廠的營運有絕對的助益﹔也可說是電廠對反應爐壓力邊界在施工處移交電廠前的一次檢驗。

附件一、「一號機反應爐水壓測試範圍及管閥配置圖」

附件(二)「反應爐水壓測試期間升降壓力管制表」

升降壓率限制≦340 kPa/min

附件三、「平行式閥瓣閘閥構造」

附件(四)「龍門電廠一號機反應爐水壓測試實際進度表」

|

RPV水壓測試銲道查對及標示,照片(一)

|

自製檢視爐底穿越管的電荷耦合元件攝影機輔助設備(Charge Coupled Device CCD ) 照片(二)

|

|

電荷耦合元件攝影機輔助設備的針孔鏡頭及LED光源 照片(三)

|

RPV執行水壓測試時執行爐底查漏的情形 照片(四)

|

|

以電荷耦合元件攝影機輔助設備檢視爐底穿越管的情形 照片(五)

|

廠房出入口張貼告示,提醒現場工人注意並遵守管制 照片(六)

|

|

測試邊界內管路張貼告示,提醒現場工人注意並遵守管制,照片(七)

|

RPV執行水壓測試前工具箱會議 照片(八)

|