黃秉修(台電核發處核心組)

壹、前言:

西屋公司 AP1000第 3+代核電廠設計導入一個重要觀念: AP1000將所有「 AC-Power-Drive設備」歸入「非安全相關的設備與系統」;同時引進成熟與先進的科 技,在核電廠正常運轉情況下,為核電廠「非安全相關的設備與系統」提供較高的可 用率保障。這些系統依需要建立了適當的多重性( Multiple Redundancy),但取消不必 要的多重性;當電廠廠內用電(AC電源)供電正常時,非安全相關的設備系統可獨 立依賴一般電源運作;並且在發生預期運轉暫態事件(Anticipated Operation Occurrence AOO)情況,支持電廠安全運轉或停機,並免除「安全系統」不必要或意外的觸發啟 用,電廠在 AC電源存在的情況下,其運轉模式仍相似於傳統第二代 PWR的運轉方 式,即以 AC-Power-Drive設備確保電廠安全。

但是,萬一核電廠發生下列任一事件:

1. 喪失 AC電源(全黑事故);

2.喪失二次側飼水;

3.蒸汽產生器失去熱沉(Heat Sink)功能 +同時反應爐處於高壓狀態;

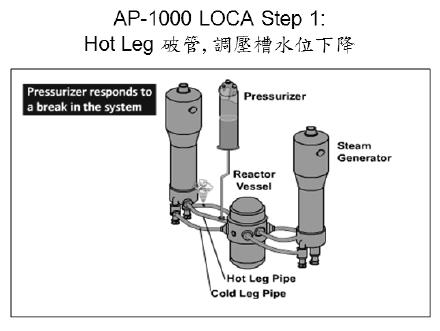

4.破管大於 3/8吋直徑之爐心失水事件( LOCA);

電廠改以「非能動餘熱移除系統」或「非能動緊要安全系統」(Passive Engineered Safety Feature, ESF, System)支援核電廠,確保爐心的完整與安全停機;而所謂非能動 ,意指藉由「冷卻水本身相對位能產生的重力」與「水溫差自然對流」的力量進行相 關運轉動作,不必依賴交流電源。

貳、第 3 +代 AP1000與傳統第二代 PWR核電廠設計之相異處

一、傳統第二代 PWR核電廠的缺點

1. 2-Divisions Class 1E設計:發生火災或地震進而導致全黑事故之機率偏高( 10e-3/ 反應器年 ~ 10e-4/反應器年)

2.傳統 PWR核電廠發生全黑事故時,反應爐功率運轉中跳機後,剛開始雖然可以利用自然循環將餘熱移除至蒸汽產生器,但較長時間之全黑事故( Black Out), 蒸汽產生器得不到飼水補充,蒸汽產生器失去熱沉功能,將導致爐心損毀( Core Damage)。

3.傳統 PWR核電廠如果全黑事故與爐心失水事故( LOCA)同時發生(例如:強 烈地震),反應爐無法進行任何高壓或低壓補水,短時間內將導致爐心損毀。

4.傳統 PWR核電廠發生運轉中喪失二次側飼水時(註:機率很低),蒸汽產生器 喪失熱沈功能,反應爐功率運轉中跳機後,餘熱無法即時宣洩,燃料可能發生較 大規模變態沸騰,燃料嚴重受損。

5.傳統 PWR核電廠調壓槽容積太小,當發生暫態事故,容易造成調壓槽過低水位 導致調壓槽加熱器裸露、或調壓槽過高水位水流沖過安全釋壓閥造成水鎚現象, 進而可能導致安全閥無法回座的 LOCA事故(如三哩島事件)。

6.傳統 PWR核電廠之控制棒通常只擔任停機功能,沒有中期負載追隨的功能,運 轉人員必須每天啟動化學與容積控制系統( CVCS)稀釋硼酸濃度,補償燃料燃 耗負反應度。

7.傳統 PWR核電廠反應爐冷卻水泵( Reactor Coolant Pump RCP)之軸封水必須由 化學與容積控制系統之一台離心式充水泵提供,在電廠全黑事件中,RCP喪失 軸封水,會形成 Small-Small LOCA狀況,雖然流量很小,但反應爐水位會因此 持續降低,長時間將導致爐心損毀( Core Damage);同時反應爐冷卻水泵必須有 潤滑油系統支援其潤滑,萬一潤滑油系統洩漏有導致火災的可能,故必須搭配防 火設施,整體反應爐冷卻水泵構成一個複雜而難以維護的系統。

8.傳統 PWR核電廠發生「爐心軸向功率偏差」超過安全分析所界定之範圍(Relaxed Axial Offset Control Band)時,有時候很難藉控制棒調整功率偏差,機組必須被 迫降載。

9.傳統 PWR核電廠因圍阻體未預留蒸汽產生器或反應器槽頂蓋設備更換通道,必 須破壞圍阻體完整性才能更換蒸汽產生器或反應器槽頂蓋大型設備。

二、AP1000用以消弭上述缺失的設計特色

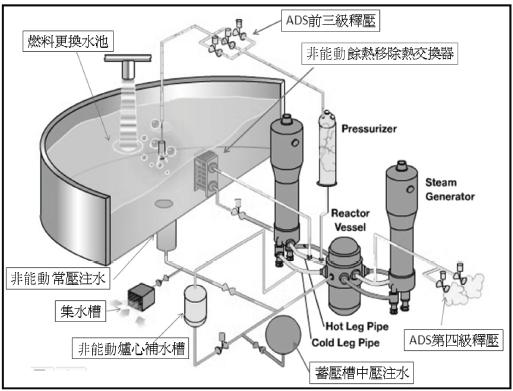

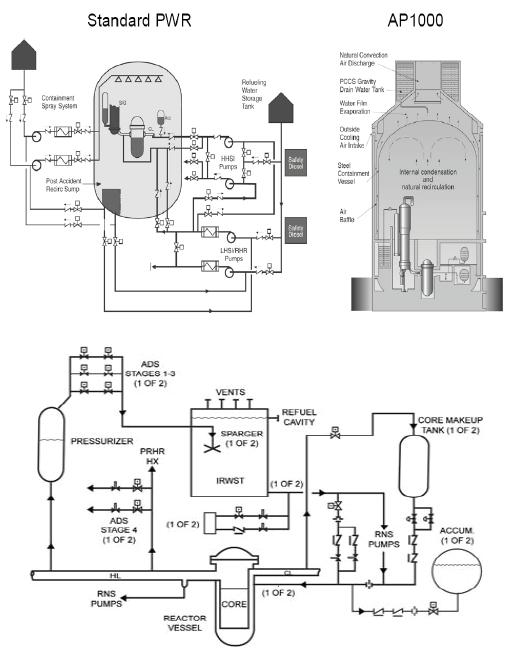

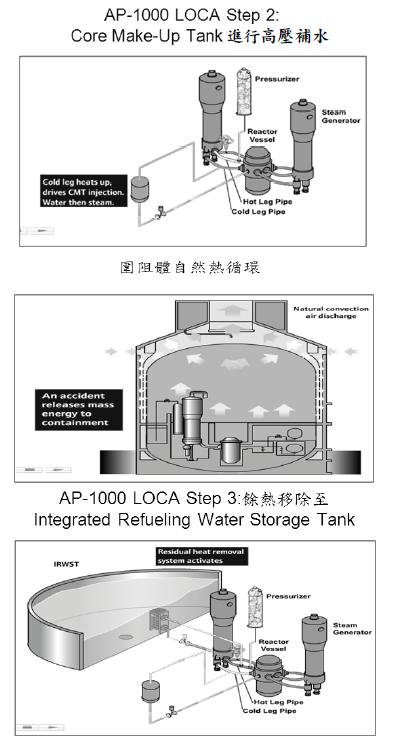

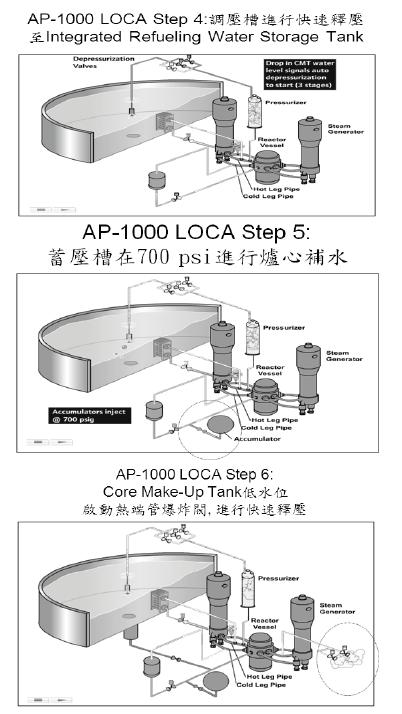

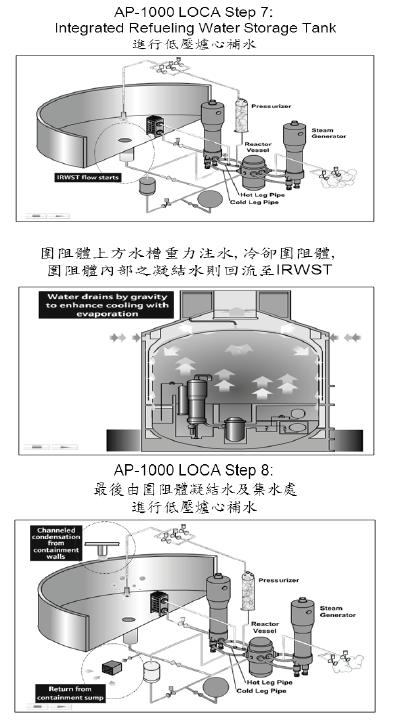

1.傳統的 PWR核電廠設計,爐心喪失冷卻水事件( LOCA)之高壓注水係由化學 與容積控制系統( CVCS)之三台離心式充水泵( CCP)擔任注水泵,將注硼槽 (Boron Injection Tank)裡之硼酸水注入爐心,但在電廠全黑事件中,它們將喪 失高壓安全注水能力; AP1000之設計則以壓力平衡方式再加上爐心補水槽(Core Make-Up Tank CMT)與爐心之水位高度壓差進行非能動注水。如果爐心補水槽 水位持續降低,蓄壓槽進行中壓補水( 700psi);由於 IRWST藉由重力低壓注水 ,反應器壓力於爐心補水槽低水位時,需經由爆炸閥快速釋壓,讓反應器壓力槽 與圍阻體之壓力取得平衡, IRWST才能藉重力進行第三階段注水。

2.傳統的 PWR核電廠設計,反應爐冷卻水泵( Reactor Coolant Pump, RCP)之軸 封水必須由化學與容積控制系統之一台離心式充水泵提供,在電廠全黑事件中, RCP喪失軸封水; AP1000採用 4台密封式 RCP,不需高壓軸封水進行軸封,電 廠全黑事件,不會有喪失軸封進而失水情形。

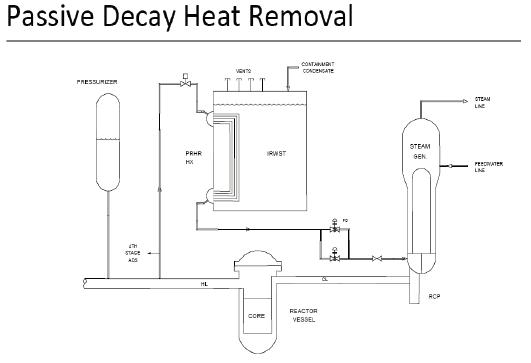

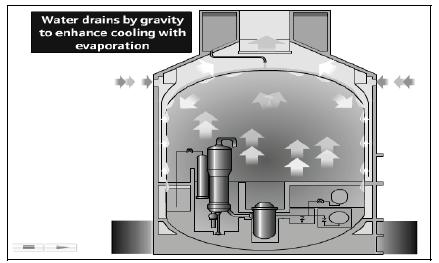

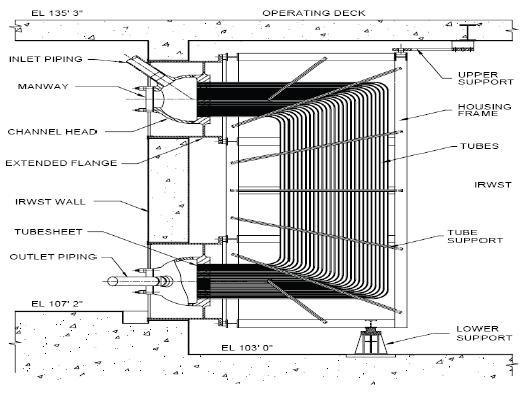

3.傳統的 PWR核電廠設計,餘熱排除由餘熱移除系統( RHR)之兩台 RHR泵負 責低壓(< 600psig)注水任務,但電廠全黑事件時餘熱移除系統因失靈無法運 作;AP1000在正常情形下,餘熱排除也是由兩套正常餘熱移除系統移除 (Normal RHR),但一旦電廠全黑或蒸汽產生器失去熱沉功能時,緊急爐心餘熱移除則交 由非能動餘熱系統 (Passive RHR)位於「更換燃料儲水槽」之緊急熱交換器及「更 換燃料儲水槽」(Integrated Refueling Water Storage Tank, IRWST)進行非能動餘 熱排除,IRWST在吸收爐心餘熱兩小時後,開始沸騰,沸騰蒸汽直接逸入圍阻 體,圍阻體之冷卻由位在反應爐圍阻體水泥屏蔽上方之回阻體冷却水貯水槽( Containment Cooling Storage Tank)重力注水系統負責。

4.傳統 PWR核電廠設計, LOCA後之長期注水,由再循環集水池與 RHR泵負責 ,AP1000的長期注水則由高度高於爐心之集水池以非能動方式注水。

三、AP1000電廠設計特點介紹

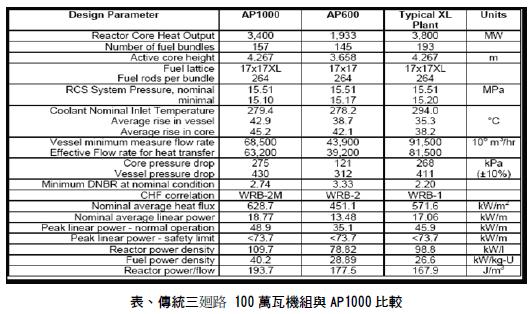

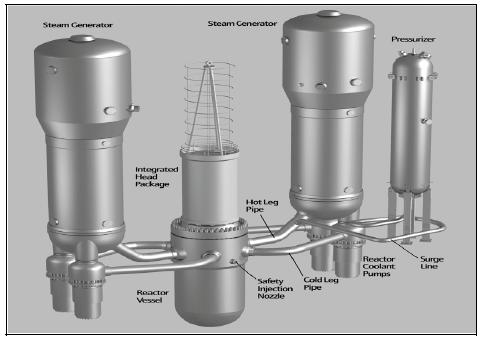

AP1000電廠設計大部份仍採用現今運轉中核電廠成熟的設備組件與設計特點, 或是其他工業界成熟設備組件設計;它們包括爐心設計、蒸汽產生器設計、反應爐冷 卻水泵及驅動電機等設計,茲介紹如下:

(1)爐心設計

AP1000的爐心包括 157個燃料組件,其設計與 Doel 3號及 Tihange 4號之設 計相似。 Doel和 Tihange核電廠燃料照射區長度都是 14ft(426.72cm),與 AP1000 相同,但是, AP1000爐心的線功率密度與 V. C. Summer的燃料大致相同,儘管 V. C. Summer爐心只有 12ft(365.76cm)。Doel和 Tihange核電廠提供了 157個爐心燃 料組件的運轉經驗及長燃料組件的機械設計經驗; V. C. Summer核電廠則提供了在 這種爐心的佈置下的 AP1000高功率密度的運轉經驗。

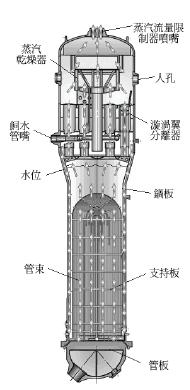

(2)蒸汽產生器設計

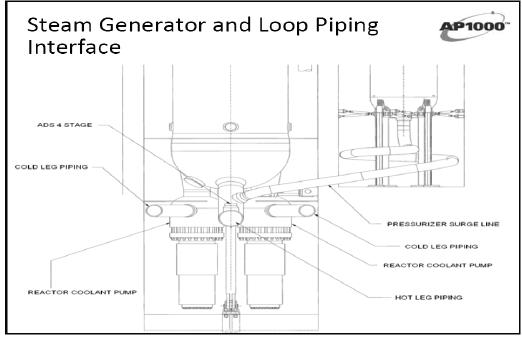

AP1000蒸汽產生器是直立式的 Delta 125型 ,熱交換管為 U形管佈置。目前運轉中的 Delta 75 和 Delta 94型蒸汽產生器的許多設計特點已包含 在 Delta 125型蒸汽產生器中。 Delta 75和 Delta 94 型蒸汽產生器額定功率雖然低於 AP1000的功率 。但是 Arkansas 1號機組所更換使用的蒸汽產生 器功率與 AP1000相似,它的運轉為 AP1000蒸汽 產生器提供了運轉經驗。 San Onofre和 Waterford 機組的蒸汽產生器和 AP1000一樣,都在約 1,100MW額定熱功率下運轉。

AP1000蒸汽產生器是直立式的 Delta 125型 ,熱交換管為 U形管佈置。目前運轉中的 Delta 75 和 Delta 94型蒸汽產生器的許多設計特點已包含 在 Delta 125型蒸汽產生器中。 Delta 75和 Delta 94 型蒸汽產生器額定功率雖然低於 AP1000的功率 。但是 Arkansas 1號機組所更換使用的蒸汽產生 器功率與 AP1000相似,它的運轉為 AP1000蒸汽 產生器提供了運轉經驗。 San Onofre和 Waterford 機組的蒸汽產生器和 AP1000一樣,都在約 1,100MW額定熱功率下運轉。

過去,蒸汽產生器熱交換管的完整性與熱交 換管材料的好壞和熱交換管工作溫度有關。 AP1000蒸汽產生器的設計使用了高抗腐蝕的 Inconel-690鎳基合金熱交換管材料,主管路熱管 溫度可達到 615℉,壽命可達 60年。

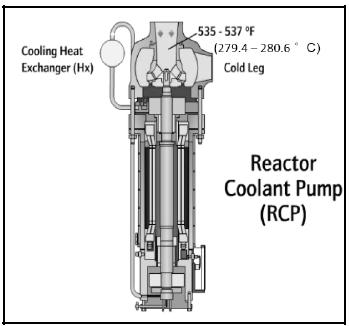

(3)密封屏蔽反應爐冷卻水泵( Canned Reactor Coolant Pump)

AP1000反應爐冷卻水泵引進美國海軍已使用 40年的密封屏蔽泵( Canned Pump),這種密封屏蔽泵運用在核子動力航空母艦與核子動力潛水艇上;這種密封 屏蔽泵包覆在整體一次側冷卻水系統裡,其設計目的是取消冷卻水泵高壓軸封水系統的需要,並利用水膜進行潤滑,免除冷卻水泵潤滑油系統的需要。

AP1000冷卻水泵的水力特性與 Tsuruga 3號和 4號反應爐冷卻水泵的水力特性 相似。電廠全黑時,不會因為喪失高壓軸封水導致小規模失水事件;同時設計上加 重鎢合金飛輪的慣性衝量,其慣性衝量可以維持失去電能時 20秒以上的 Coast-Down運轉,可支持跳機後短暫冷卻水的強制循環,此短暫冷卻水的強制循 環可有效移除剛跳機餘熱,並提供未來非能動餘熱移除自然循環的初始動力。

密封屏蔽泵與蒸汽產生器結構結合在一起,如果密封屏蔽泵在運轉中產生持續 振動, 60年的長期運轉會嚴重影響蒸汽產生器整體結構的完整,導致因金屬疲勞 引起一次側完整性的失效,所以 AP1000密封屏蔽泵設計必須達到無振動、甚至無 聲的要求,這些要求在美國核子動力潛水艇上已有成熟的使用經驗,套用至大型商 用電廠是否成功?則備受各界囑目。

(4)大型調壓槽

AP1000調壓槽的設計源自於西屋在世界上設計的將 近 70個在役核電廠的設計;但 AP1000利用增加調壓槽的 高度和內徑,來達到比同樣裝置容量核電廠的調壓槽大 40%的容積。

AP1000調壓槽的設計源自於西屋在世界上設計的將 近 70個在役核電廠的設計;但 AP1000利用增加調壓槽的 高度和內徑,來達到比同樣裝置容量核電廠的調壓槽大 40%的容積。

大容積調壓槽增加了核電廠暫態事件免於跳機的餘裕 ,進而使核電廠跳機次數減小,運轉也更加可靠。它也不 再需要動力操作的釋壓閥,而過去這釋壓閥有可能成為反 應爐冷卻水系統洩漏的管路,也是大修維修的一個重要部 位。

如右圖,調壓槽上方安排第 1~第 3級安全釋壓閥,釋 放之蒸汽則導入燃料更換水池內。

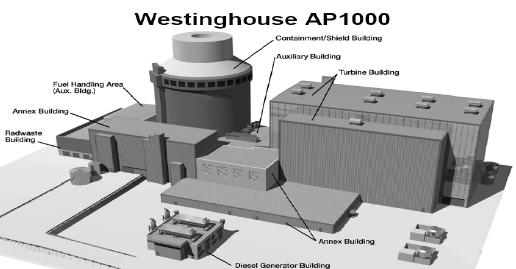

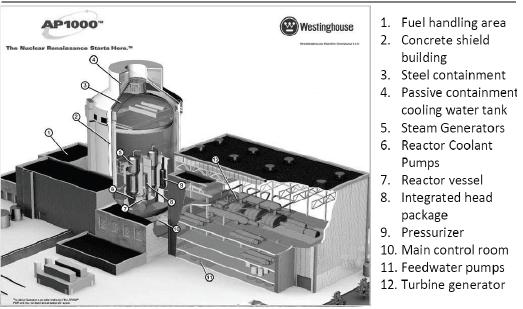

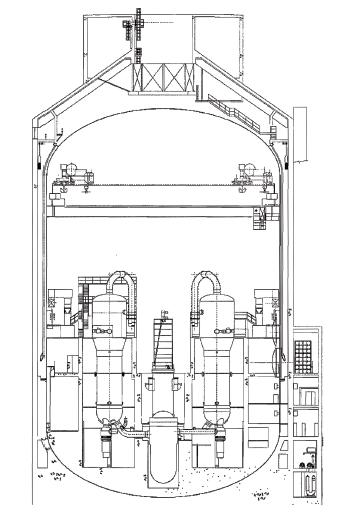

(5)圍阻體

圍阻體( Containment)是由內部鋼製圍阻體和外部屏蔽廠房兩部分組成,其 功能是包容放射性物質並為反應爐爐心和反應爐冷卻水系統提供屏蔽。 鋼製圍阻體( Steel Containment Vessel, CV)是非能動圍阻體冷却系統的一個重 要組成部分。圍阻體和非能動圍阻體冷却系統用來在假想設計基準事故下從圍阻體 將熱能排出,以防止圍阻體超過其設計壓力。在失水或其他嚴重事故狀態下,圍阻 體為其內的放射性氣體和水中溶液放射性顆粒物質提供了必要的屏障。

非能動圍阻體冷却系統的空氣導流板位於屏蔽廠房的上部環形區域,在設計基 準事故下,大量能量釋放到圍阻體內時,非能動圍阻體冷却系統的空氣導流板給空 氣冷却的自然循環提供了一條通道。

佈置在圍阻體內的主要系統包括:反應爐冷卻水系統(RCS)、非能動爐心冷 却系統( Passive Core Cooling System)和化學容積控制系統中的反應爐冷卻水淨化 部分(Clean Up System)。

屏蔽廠房(Shield Building)是環繞著圍阻體外面,由廠房組成的環形區域。 在正常運轉狀態下,與圍阻體內的廠房一起為反應爐冷卻水系統和其它所有的放射 性系統和設備組件提供必需的屏蔽。在事故狀態下,屏蔽廠房為圍阻體內的放射性 氣體和溶解在水中的放射性顆粒提供了第二層的屏蔽防護,以免這些放射性物質可 能對公眾和環境造成危害。

屏蔽廠房同樣也是非能動圍阻體冷却系統的一個支撐結構部分。非能動圍阻體 冷却儲水槽位於屏蔽廠房的正上方。

屏蔽廠房的另一功能就是防止外部事件(包括龍捲風、龍捲風引起的飛射物攻擊以及商用客機撞擊)對鋼製圍阻體或一次側 NSSS系統的破壞,但商用客機撞擊 分析目前沒有得到美國 NRC的認證。

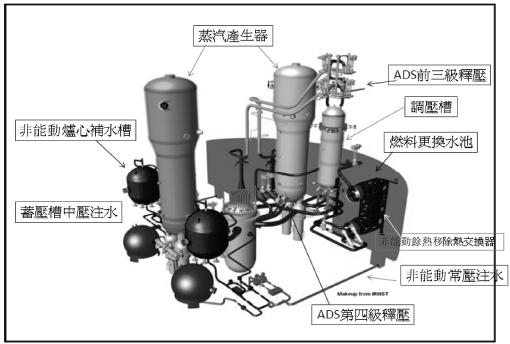

(6)非能動安全系統

非能動安全系統( Passive Safety Systems)提供核電廠安全和設備保護。當發 生事故並失去交流電源後之最初 72小時以內,無需運轉員動作也可以保持爐心的 冷却和圍阻體的完整性。

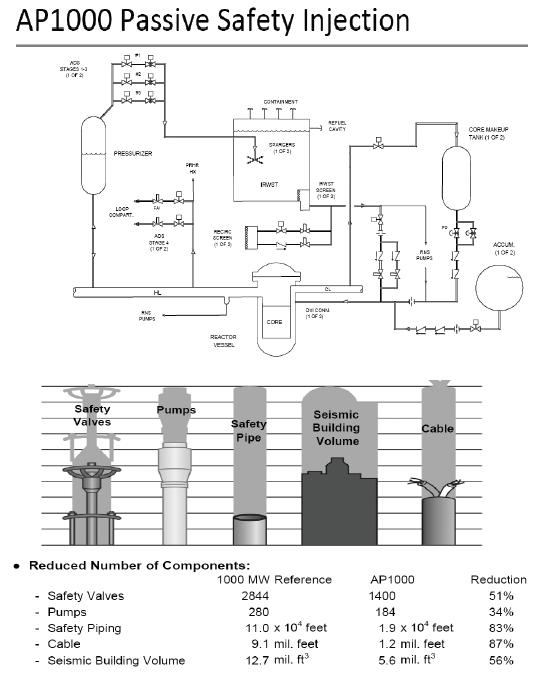

非能動安全系統的設計能夠滿足單一故障準則,這種設計只需使用較傳統更少 的系統和設備組件,因而能夠減少電廠定期試驗、檢查和維護的工作量。非能動安 全系統之「遠距離控制閥門」的數量只有典型能動式 (AC Power-Drive)安全系統的 1/3。同樣重要的是,非能動安全系統並不需要對傳統「核電廠爐心、反應爐冷卻 水系統或其餘部分( BOP)」的設計作大幅度的設計改變。非能動安全系統免除傳 統核電廠中大量的安全級支援系統(例如: Class 1E級交流電源,安全級 Power-Drive圍阻體空調系統,安全級的 Power-Drive冷却水注水系統以及與之相關 的抗震廠房)。AP1000核電廠設置、設備組件和廠房的簡化量見圖。

AP1000非能動安全相關系統包括:

..緊急爐心冷却系統;

..安全注水系統和自動降壓系統;

..非能動餘熱移除系統;

..非能動圍阻體冷却系統。

AP1000非能動安全系統與現行運轉的核電廠安全系統的比較如圖。

(7)輔助系統

在核電廠正常運轉情況下, AP1000的非安全相關系統為核電廠可用率提供了 較高的保障。這些系統依需要建立了適當的多重性,但取消不必要的多重性;電廠 廠內用電(AC)供電正常時,輔助系統可依靠廠內的一般電源來運作;在發生預 期運轉暫態事件( Anticipated Operation Occurrence, AOO)情況,支持電廠安全運 轉並免除非能動安全系統不必要或意外的觸發啟用。為此,輔助系統設計具有如下 功能:

‧ 反應爐冷卻水系統的補水能力能夠補償反應爐冷卻水系統管路直徑為 3/8吋 (9.5mm)當量破口的洩漏,由化學與容積控制系統( CVCS)擔任此工作。

‧ 在失去主飼水的情況下,輔助自動飼水系統能夠為蒸汽產生器提供足夠的 飼水流量。

‧ 正常的圍阻體集水池泵(它是放射性廢物排水系統的一部分)能夠輔助地 將洩漏水排入圍阻體集水池。

(8)蒸汽動力轉換系統

AP1000核電廠的蒸汽動力轉換系統( Steam and Power Conversion Systems)是 將兩台蒸汽產生器帶出的反應爐冷卻水系統中的熱能在汽機 -發電機中轉變為電能 。抽汽器除去凝結水中的空氣,並且將二次側循環中不再利用的熱量交換給廠用水 系統,並丟棄至大海或冷卻水塔。凝結水經低壓、高壓加熱後重新返回至蒸汽產生 器中。

AP1000汽機-發電機的輸出電功率為 1,199,500kw。

(9)電力系統

AP1000廠內電源系統( Electrical Systems)包括交流電源系統和直流電源系統 。交流電源系統是一個非 Class 1E級的系統;直流電源系統是由兩個獨立的系統組 成,一個 Class 1E級的直流電源系統和一個非 Class 1E級的直流電源系統。廠內電 源系統為核電廠正常運轉、自動停機、正常停機、事故緩解和緊急停機等相關的核 電廠安全級和非安全級設備提供可靠的電源。

發電機通過三相主變壓器(主變)連接到廠外電力系統。核電廠廠內交流負載 由廠用變壓器(廠變)來供電。當廠外電力系統故障時,發電機斷路器自動跳脫, 廠內負載由另一路外部優先電源不間斷地供電。

由於在 AP1000設計中採用非能動安全設施,廠外電源沒有安全相關的功能。 因此,廠外供應電源多重設計是不需要的。

Class 1E級直流電源系統包括四個獨立的蓄電池系列(室),四個系列中( A 系列、 B系列、 C系列和 D系列)任意三系列都能夠使反應爐安全停機,並使反應 爐保持在安全停機狀態。 B系列和 C系列有兩個蓄電池組,兩個蓄電池組中的其中 一組能夠向安全相關負載提供不少於 24hrs的電源,另一組在發生設計基準事故情 況下向較小的安全相關負載提供不少於 72hrs的電源(包括失去交流電源的情況 )。

Class 1E級直流電源系統包括四個獨立的蓄電池系列(室),四個系列中( A 系列、 B系列、 C系列和 D系列)任意三系列都能夠使反應爐安全停機,並使反應 爐保持在安全停機狀態。 B系列和 C系列有兩個蓄電池組,兩個蓄電池組中的其中 一組能夠向安全相關負載提供不少於 24hrs的電源,另一組在發生設計基準事故情 況下向較小的安全相關負載提供不少於 72hrs的電源(包括失去交流電源的情況 )。

為了使蓄電池能有 72hrs的供電能 力,蓄電池系列中的 B和 C系列連接至 Class 1E級調壓變壓器上的輔助交流發 電系統,這些電源提供事故後 Class 1E 級監控系統、主控室的照明系統和主控 室與 B和 C 系列電池室通風系統之電 力。

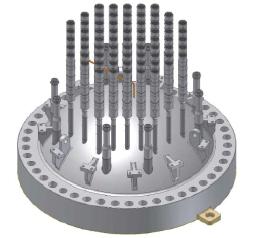

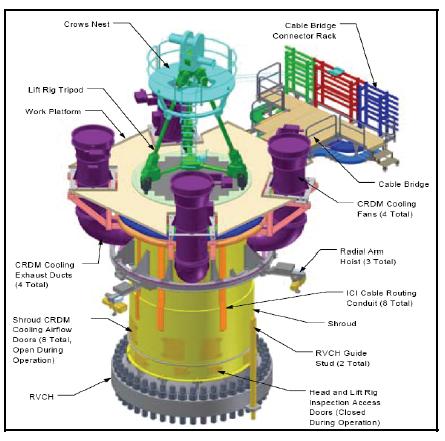

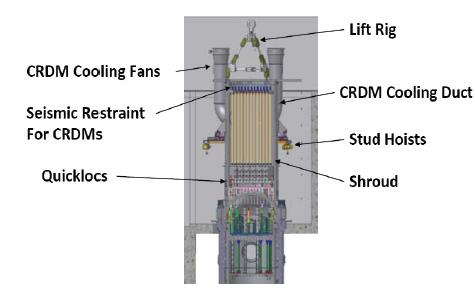

(10)整體爐蓋設計

反應爐蓋有 69CRDM穿越管,8 個快鎖管嘴作為爐內儀器通道, 12個整體爐蓋支撐座;整體設計如圖。

(11)退出燃料儲存水池( Spent Fuel Pool)

退出燃料儲存水池必須設計在能夠運轉於非能動冷卻模式達 7天,如此大大 限制了退出燃料之儲存量,僅有 889個退出燃料儲存格,只能支持 18年運轉( 18 個月燃料週期)。

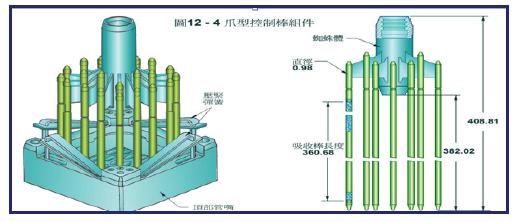

四、控制棒組件

AP1000的控制棒( Control Rod)與西屋公司其它類型核電廠的控制棒非常相似 。吸收體材料為包封在不鏽鋼管內的銀 -銦-鎘合金(見下圖)。銀-銦-鎘合金因具有中 子共振吸收能力而顯著地增加熱中子與快熱( Epi-Thermal)中子吸收價值( Worth)。 不鏽鋼管內的徑向和頂端部之間隙可容納不鏽鋼管與銀-銦-鎘合金間的相對熱膨脹。 每束控制棒組件由固定在一個共用的中心筒或連接柄上的 24根控制棒組成。

控制棒組件的全長要符合以下要求:

1.當組件全部抽出爐心時,控制棒的下端仍在控制棒導管內,以保證控制棒與控制 棒導管始終保持對準狀態。

2.控制棒具有彈頭狀的下端塞,落棒時可以減少反應爐停機的水力阻力,並在控制 棒進入燃料組件導管最緩衝段時,產生平順的定位作用。

3.控制棒被可靠地固定在連接柄上,控制棒旋入連接柄指狀管,然後被鎖住以保持 連接緊密,鎖釘在適當的位置被焊接。

4.控制棒束可以分成功率調節棒和停機棒:功率調節棒組用於當反應爐運轉條件改 變,即功率(Power)和溫度( Tavg)改變時,補償運轉過程中的反應度變化; 停機棒組用於反應爐停機。黑棒的反應度值( Reactivity Worth)可長期保持不變 (特別是對熱中子的吸收)。

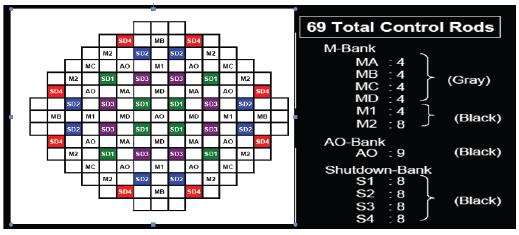

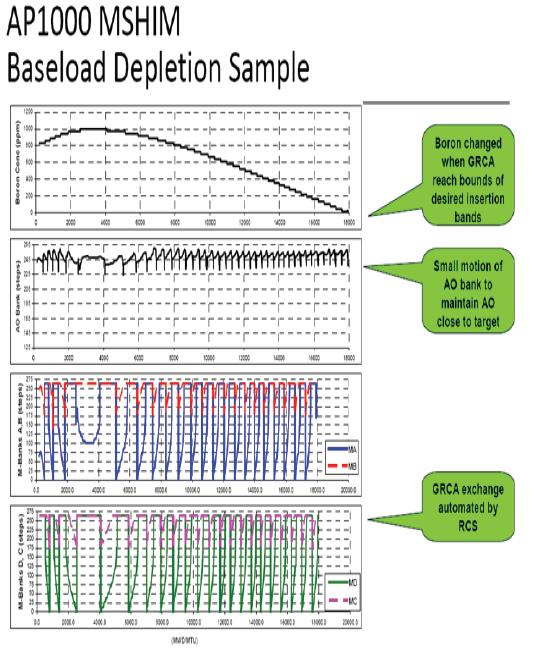

停機棒(Shutdown Rods)"SD"共有四組,每組有 8束控制棒組件,用於快速停 機。反應度補償棒( Shim Rod)"M"共有六組,用於補償由於溫度、功率、和瞬時氙 毒變化所引起的反應度變化。軸向偏移控制棒( Axial Offset Rods)"AO"只有一組, 由 9束控制棒組件組成,配合 M-Bank控制棒用於軸向功率分佈控制。

反應度補償棒中有 4組是灰棒( Gray Rod:MA、MB、MC、MD Bank)吸中子 的能力低於黑控制棒,灰棒只有 12根銀-銦-鎘合金吸收體材料 ,運用於在 30%額定功 以上的負載追隨。灰棒由同樣的驅動機構傳動,進出爐心來改變功率,以適應電力需 求負載變化。它代替過去利用改變冷却水中的硼酸濃度來追隨負載的方法,改變硼酸 濃度會產生廢水,採用灰棒也可減少廢水量。灰棒有 MA、MB、MC、MD四組,必 須定期(1或 2星期一次)依序交換插入爐心,避免長期控制棒殘留效應。

停機大修或中期補償燃料消耗,仍要靠調節硼酸濃度來完 成,但過去每天稀釋硼酸濃度, AP1000則可改為每 1~2星期 稀釋硼酸濃度一次即可。灰棒棒束採用吸收性能較弱的吸收體 ,以滿足反應度機械式補償( Mechanical Shim, MSHIM)的理 想控制模式所要求的反應度值,並避免燃料因黑控制棒抽插造 成燃料功率的大幅度改變,產生過大的燃料護套應力。在反應 爐運轉期間灰棒機械式反應度補償代替化學反應度補償(調節 硼酸濃度)來追隨負載。在反應爐整個燃料週期中( Fuel Cycle),由於灰棒長時間較 深的插入爐心,灰棒的棒值會隨燃耗有直接的消耗。但是,在設計上,此燃耗效應不 會影響到灰棒正常的機械使用壽命。

停機大修或中期補償燃料消耗,仍要靠調節硼酸濃度來完 成,但過去每天稀釋硼酸濃度, AP1000則可改為每 1~2星期 稀釋硼酸濃度一次即可。灰棒棒束採用吸收性能較弱的吸收體 ,以滿足反應度機械式補償( Mechanical Shim, MSHIM)的理 想控制模式所要求的反應度值,並避免燃料因黑控制棒抽插造 成燃料功率的大幅度改變,產生過大的燃料護套應力。在反應 爐運轉期間灰棒機械式反應度補償代替化學反應度補償(調節 硼酸濃度)來追隨負載。在反應爐整個燃料週期中( Fuel Cycle),由於灰棒長時間較 深的插入爐心,灰棒的棒值會隨燃耗有直接的消耗。但是,在設計上,此燃耗效應不 會影響到灰棒正常的機械使用壽命。

灰棒與其他控制棒的結構非常相似,仍然是 24根棒連在一個中心筒上,但其中 12根由不鏽鋼空棒製成。另外 12根吸收體材料仍是 -銀-銦-鎘,但直徑較小,以應付 未來的燃耗膨脹;英高鎳( Inconel)作為下端端頭材質,避免過去端頭裂痕的產生, 包覆管材料為不鏽鋼。所謂灰棒,就是指其反應度 worth比含 24根銀-銦-鎘棒的控制 棒束組件要低。爐心內共有 16束灰棒組件。灰棒控制組件的機械設計和控制棒驅動 原理,以及其與燃料組件和尋向管的接口方式,均與其他控制棒組件相同。

AP1000電廠的負載追隨由機械補償的控制棒移動( MSHIM)單獨完成。 MSHIM Bank (M Bank+ AO Bank)包含 16根灰棒( MA、MB、MC、MD)、12根黑棒(M1、 M2)、9根軸向偏移控制黑棒( AO Bank),反應爐硼酸濃度較大的變化,通常僅限用 於電廠自動和停機操作。 MSHIM控制方式允許反應爐在運轉的功率範圍( At Power)和整個週期的絕大部分範圍內,能同時調節反應爐功率及其軸向功率分布,而無需 調節硼酸濃度。另外, MSHIM控制降低了滿載功率作為基本負載時, RCS系統可溶 硼酸濃度的變化頻率,從過去以每天不停的變化到只需要大約 1~2周變化一次。

MSHIM控制系統由兩組獨立的控制棒組成。 MSHIM的軸向偏移( AO)棒組共 用於控制爐心軸向功率分布。 AO棒具有足的反應度值,它在權限範圍內插入時,總 是產生更加下移的軸向功率分布。這樣在所有功率運轉範圍內,透過棒控系統獨立調 節 AO棒,可以保持幾乎不變的軸向作移,讓過去抵觸 AO Band運轉區上下限的機 率變小。

MSHIM中的 M棒組是用在補償燃料和可燃毒物的燃耗效應。另外,當反應爐冷 卻水溫度隨功率變化而變化時, M棒組可補償此反應度的變化。

MSHIM能夠控制直到 5%/min的反應爐功率變化所需的反應度變化,也包括 M 棒附近局部功率小變化導致的氙濃度變化。

MSHIM負載追隨運轉時兩組灰棒完全插入爐心,提供足夠的反應度值來補償暫 態反應度效應,致無需調節可溶硼的濃度。在 MSHIM運轉方式下,控制棒的插入深度允許反應爐快速重返功率運轉而不需改變硼酸濃度。在燃料循環周期末, AP1000 可透過遞降功率( Coast Down)來延長運轉時間的能力。

如果 AP1000電廠不作為基載電力電廠,其設計的 24hrs負載循環如下:白天開 始以 100%功率運轉,到了接近半夜,功率在兩個小時內降到 50%,保持 50%功率運 轉八個小時,然後在兩小時內將功率提升到 100%,此外的剩餘時間都始終保持 100%功率。

BEACON-DMM 爐心監測系統( Core On-line Monitor)是 MSHIM控制方式的組 成部分。在 MSHIM控制方式下 BEACON-DMM用於即時連續監測,因控制棒插入較 深以及快速移動控制棒引起的大幅度功率變化所導致的相對較為複雜的功率分布、偏 離核沸騰( Departure of Nucleate Boiling, DNB)和最大線功率密度。 BEACON-DMM 同樣也用於即時監測實際運轉情況和具體控制棒 /灰棒的棒位,進而即時得到反應爐緊 急停機時可利用的停機餘裕。最後, BEACON-DMM通過 Nutronic Model可提供功率 分佈預測能力。該預測能力能夠優化功率變化策略,同時還可避免將來可能導致停機 餘裕不足的潛在操作。

在滿載功率時,機械補償( MSHIM)和軸向偏移( AO)組在指定的行程段內工 作,以補償硼酸濃度的小變化、溫度的變化及未通過硼酸濃度變化補償的微小氙變。 當機械補償組到達預定的插入或抽出位置時,可以改變硼酸濃度以補償額外的反應度 變化。

五、AP1000的燃料周期

AP1000爐心設計的燃料循環長度範圍比較大,短的 6個月,長的可以達到 21個 月。選擇最佳燃料循環長度是一個複雜的優化過程,需要考慮多方面的因素,包括:

電網的季節性需求、發電設備的可用性、電網的傳輸能力、運轉和維護的成本組成與 大修停機對發電和停電的影響,以及對容量因數的影響。一般來說,較長的燃料循環 長度,經濟性更好。世界上大多數地區的核電廠以基載運轉的最佳循環長度為 18個 月。因此,在中國大陸三門和海陽工程的燃料管理設計中都採用 18個月的燃料循環 ,對於中國夏天較長較熱或冬天較長較冷的地方,西屋公司還設計了循環長度為 16 個月和 20個月交替的換料策略,這樣可使得換料時間落在早春或者晚秋。這種 16和 20個月交替的換料策略的燃料循環成本不同於純 24個月的換料周期,與 18個月換料 周期更為相近。

六、PH值調節籃設計

被動式安全注水系統,使用 PH調節籃( PH Adjustment Baskets)來控制圍阻體集 水池水的 PH值。籃子由矩形不鏽鋼綱絲網組成,磷酸三鈉放置於不鏽鋼綱絲網上, 使磷酸三鈉( TSP)容易與水接觸。四只調節籃總容積為 15.9m3,其中裝磷酸三鈉( TSP)的總質量至少保持在 27,450l磅(12,492kg),顆粒狀的磷酸三鈉在事故後能提 高圍阻體內水的 PH值至少到 7.0,避免外洩的冷卻水汽腐蝕設備。在電廠長期運轉後,顆粒狀的磷酸三鈉因為吸收了潮氣可能會結成固體塊。如果磷酸三鈉結塊,磷酸三 鈉的溶解耗時接近 3小時。因為籃子的結構,並且其位置處於事故後再循環流通位置 上,預期籃子內的 TSP能與集水池水能很好地混合。籃子的設計易於 TSP更換。磷酸 三鈉可以使放射性物質:如碘,不易逸散至空氣中,降低 LOCA時放射性物質外洩至 圍阻體外面的總量。

七、非能動餘熱排出熱交換器

非能動餘熱移除系統之餘熱排出熱交換器(Passive Residual Heat Removal Heat Exchanger)由熱端入口和冷端出口與 C型立式熱交換管束密封組成,熱交換管束被支 承在圍阻體內置換料水箱內。熱交換管的頂部低於圍阻體內置換料水箱( IRWST)水 面幾英尺。

參、AP1000非能動安全運轉模式

一、二次側事故後之運轉

(1)主飼水喪失事件的運轉( Operation During Loss of Main Feed-water Flow Events)

傳統 PWR核電廠在滿載功率運轉時,喪失主飼水流量,爐心將處於最嚴重 的狀態。AP1000滿載功率時的主飼水流量喪失(包含了低功率時的流量喪失) 將導致爐心溫升暫態,這時蒸汽產生器窄量程( Narrow Range)低水位信號將觸 發反應爐自動緊急停機。

AP1000有一個非安全相關的飼水系統,它有能力在主飼水喪失時,排出爐 心餘熱,方法是:在蒸汽產生器低水位時 "自動輔助飼水系統 "自動啟動,如果啟 動輔助飼水系統兩個泵中任一個可用,就能向所有蒸汽產生器提供足夠的飼水 流量時,蒸汽產生器恢復功能,那麼非能動餘熱排出系統將不會啟動。

如果"自動輔助飼水系統 "不可用,那麼非能動餘熱排出系統熱交換器將會在 飼水系統低流量或蒸汽產生器寬量程( Wide Range)低水位信號觸發下自動啟動 ,利用自然循環將熱能排至燃料更換水槽,兩小時後如果飼水系統無法恢復工 作,燃料更換水槽會開始沸騰。非能動餘熱移除系統運轉時間足夠長, RCS已 冷却到冷管段溫度 TC低設定值時,因熱漲冷縮,爐水體積變小,爐心補水槽( Core Make-up Tank, CMT)將自動補水。非能動餘熱移除系統( Passive Residual Heat Removal System, PRHR)導出爐心餘熱並且直接從爐心補水槽注入硼水溶 液到反應爐容器的降流區( Down Comer)。因為反應爐冷卻水泵已停止運轉,所 以非能動餘熱移除系統是在爐水自然循環狀況下運轉。爐心補水槽透過爐水自 動再循環模式運轉,維持 RCS的冷卻水容量。

RCS不會降壓到觸發蓄壓槽啟動的壓力;在電廠狀況穩定後,並且滿足非 能動安全注水系統終止準則後(溫度與壓力下降至設定值),運轉員終止被動式 安全注水系統的運轉,然後啟動正常電廠停機程序(以正常餘熱移除系統取代 非能動餘熱移除系統)。

(2)主飼水管路斷裂的運轉( Operation During a Main Feedwater Line Break)

在滿載功率時主飼水管路雙端斷裂,爐心將處於最嚴重的狀態。主飼水系 統管路斷裂能引起 RCS開始時的冷却暫態或者 RCS之後的加熱暫態。由於冷却 暫態已包含在蒸汽系統管路斷裂事故的安全分析中,因此只有 RCS的加熱暫態 被作為主飼水系統管路斷裂事故來加以評估。低功率時小管路斷裂的加熱暫態 影響已被包含在滿載功率時的主飼水管路雙端斷裂中。

發生這一事件時,在蒸汽產生器低水位信號觸發下,反應爐自動緊急停機 ,在蒸汽管路低壓力安全注水信號下,非能動餘熱移除系統和爐心補水槽啟動 。非能動餘熱移除系統排出爐心餘熱,並由爐心補水槽直接注入硼水溶液到反 應爐容器的降流區環腔。因為 RCP在爐心補水槽的觸發下停止運轉,所以非能 動餘熱移除系統是在自然循環狀況下運轉。爐心補水槽透過爐水自動再循環模式運轉,進而維持了 RCS的冷卻水容量。因為這個事件有加熱暫態的特徵,所 以不要求負反應度的注入。

RCS不會降壓至觸發蓄壓槽啟動的壓力。在電廠狀況穩定後並且滿足 RCS 終止準則後,運轉員終止非能動安全注水系統的運轉,然後啟動正常電廠停機 程序。

(3)蒸汽系統管路破裂的運轉事故( Operation During a Steam System Piping Failure)或蒸汽產生器動力釋壓閥誤開的運轉事故( Operation During the Inadvertent Operating of a Steam Generator Power Operated Relief Valve)

在發生這一事件時,蒸汽產生器之飼水大量閃化,在爐水冷管段溫度 TCold 達到低設定值時產生一個 RPS觸發信號,使反應爐自動緊急停機,飼水大量閃 化導致爐水冷縮,爐水體積變小,安全注水信號啟動,爐心補水槽引動, RCP 脫勾。爐心補水槽動作後,非能動餘熱移除系統也自動隔離主蒸汽管路,進而 防止多於一個蒸汽產生器發生主蒸汽倒流排放。爐心補水槽以水重力自然再循 環注入模式運轉,向反應爐容器降流區環腔供水以補充 RCS的水裝置和控制反 應度。反應爐自動緊停機首先使爐心處於次臨界狀態。但由於反應爐冷卻水溫 度降低,正的反應度增加率超過了負的反應度增加率(來自爐心補水箱的硼化 ),因此反應爐冷却系統的快速冷却也許會導致反應爐重返臨界。隨著事件的延 續,RCS的冷却速度將會變慢,而持續的來自於爐心補水箱的硼化使反應爐恢 復到次臨界狀態。同時滿足燃料偏離核沸騰(DNB)的設計基準,進而防止燃 料損壞。

這個事件發生期間,保守假設飼水系統同時發生失速故障,以最大的流量 向蒸汽產生器注入飼水。這個飼水流量一直持續到 RCS溫度降到低溫限值時, 觸發飼水隔離。飼水隔離信號終止了飼水系統的注水。非能動餘熱移除系統也被 假設在這一事件中誤動作運轉。這種餘熱排出在整個事件期間連續發揮作用。

在這一事件期間,爐心補水槽在水重力自然再循環模式運轉,提供硼化補 水。由於反應爐冷卻水系統不存在破口,因此爐心補水箱水位的降低不會達到 觸發自動降壓系統的設定值。

在電廠狀況回穩定且滿足被動式爐心冷却系統終止準則後,運轉員終止非 能動爐心冷却系統的運轉並啟動正常電廠停機程序。

二、一次側失水事故後之運轉

有許多可能導致 RCS爐水容量減少的事件,對於任一事件,已經考慮了非安全相 關系統的運轉。啟動飼水系統和化學與容積控制系統( CVCS)補水泵的運轉能直接 影響這些事件的後果,以下針對不同的始發事件加以分析:

(1)一次側蒸汽產生器熱交換管破裂時的運轉( Operation During A Steam Generator Tube Rupture, SGTR)

儘管蒸汽產生器熱交換管破裂將會導致 RCS冷卻水容量減少,但它不會導 致嚴重的爐心狀況。這個分析是假設一根蒸汽產生器熱交換管完全斷裂(雙端 斷裂)的事件,它發生在電廠滿載運轉時,同時爐心破損燃料元件達到允許限 值,進而導致反應爐冷卻水被放射性物質污染;熱交換管小破裂的分析也被包 含在完全斷裂分析中。

在發生這一事件時,反應爐冷却系統冷卻水容量減少和調壓槽低壓力信號 觸發反應爐緊急停機,化學與容積控制系統( CVCS)補水泵自動運轉來維持調 壓槽程控水位。運轉員判斷並隔離有故障的蒸汽產生器,對 RCS持續冷却和降 壓,一次側與二次側壓力平衡後,進而終止破口流量,同時穩定電廠情況。

如果運轉員沒能採取及時的更正的操作來應對洩漏,或者如果 CVCS補水 泵和/或啟動補水誤動作造成過流時( overflow),則在有故障的蒸汽產生器內, 水位將持續增長。這將會啟動安全相關的滿溢保護、自動隔離飼水泵和 CVCS 補水泵;

CVCS補水泵被隔離後,因爐水持續洩漏則調壓槽低水位信號觸發爐心 補水槽(Core Make-Up Tank)啟動。爐心補水槽的啟動將自動觸發非能動式餘 熱移除系統。

爐心補水槽以水重力自然再循環模式運轉來提供硼水直接注入到反應爐容 器降流區環腔來維持 RCS的冷卻水容量。非能動餘熱移除系統移走爐心的餘熱 。因為在爐心補水槽觸發下 RCP自動停止運轉,所以非能動餘熱移除系統在自 然循環狀況下運轉。隨著 RCS的降溫和冷卻水容量的減少,調壓槽水位和壓力 降低,進而平衡了反應爐與蒸汽產生器之間的壓力,並且終止了破口流量。

在這些事件中,不需要觸發自動降壓系統,電廠的情況就能穩定。一旦電 廠情況平穩,則運轉員進入正常的電廠停機。

(2)小失水事故的運轉( Operation During a Small Loss-of-Coolant Accident)

在正常補給系統能力範圍內的破口不會引起反應爐冷卻水系統壓力的降低 和非能動爐心冷却系統被動式安全注水系統的啟動。一個 CVCS補水泵的補水 流量足夠維持破口為 3/8吋(9.52mm)直徑的失水。因此,正常的 CVCS補水 系統能維持 RCS壓力和允許運轉員依照操作規程停機。

為了便於評估,把 RCS中假想的管路破裂的範圍劃分成大管破裂(大破口 )或小管破裂(小破口)。大破口指整個斷面面積大於等於 1平方呎( 929cm2) 的破裂。小破口指整個斷面面積小於 1平方呎但大於等於 3/8吋的破裂。在調壓 槽低壓信號下,觸發反應爐自動緊急停機,並且發出啟動安全設施觸發信號( "S" 信號)。

對於小的 LOCA事件,控制棒提供了初始的停機,隨後非能動安全注水系 統中的硼液在低溫下加入了負反應度進而提供足夠的停機餘裕。

爐心補水槽和非能動餘熱移除系統在收到 "S"信號後啟動。爐心補水槽提供 高壓注水,非能動餘熱移除系統開始餘熱移除以減輕後續事故之嚴重性,當爐 心補水槽水位下降到 67.5%時,觸發第一、二、三級自動降壓系統 ADS。在 ADS 啟動前,RCS壓力大約維持在蒸汽產生器安全閥的設定值。 ADS啟動後,爐水 大量閃化並導入燃料更換水池,此時非能動餘熱移除系統則對緩解事故已無法 發揮重要的作用。

在啟動第一、二、三級自動降壓系統後,運轉員在緊急操作程序指引下, 手動啟動正常餘熱排出系統。正常餘熱排出系統不是用來緩解事故,而是用來 降低事故後果的嚴重性。正常餘熱排出系統的成功運轉,可以防止爐心補水槽 水位進一步下降而觸發第 4級 ADS(爆破閥)開啟。

如果正常餘熱排出系統泵啟動失敗,那麼爐心補水槽的水位將會持續降低 ,觸發第 4級 ADS,在第 4級 ADS觸發信號下 IRWST注入管路上的爆破閥被 爆開。在 RCS快速降壓後( RCS壓力與圍阻體 CV內部壓力平衡),IRWST的 水在重力作用下向爐心提供注水,直到反應爐壓力容器被水淹沒,第 4級 ADS 觸發信號同時啟動圍阻體非能動再循環冷卻, IRWST的向爐心提供注水階段通 常持續 5個小時。

(3)大失水事故的運轉( Operation During a Large Loss-of-Coolant accident)

對於大的 LOCA事件的演進情節與小的 LOCA事件的演進情節,從一開始 是一致的,但大失水事故時,非能動餘熱移除系統的運轉對於緩解大失水事故 無法發揮重要作用,因為破口有足夠的能力來排出所有的餘熱, RCS壓力的快 速下降,中壓蓄壓槽會在爐心補水槽之前進行注水動作。在中壓蓄壓槽的快速 注入階段,在共用注入管路內建立了壓力,該壓力阻止爐心補水槽的正常注入 ,但隨著蓄壓槽注入流的逐步減少和共用注入管路內壓力的下降,爐心補水槽 開始恢復注水,其餘的事故序列與小 LOCA事件相似。

注入到 RCS的非能動安全注水系統的水,快速地再次充滿反應爐容器並再 淹沒爐心,提供了爐心的熱量導出,並且防止爐心燃料元件護套溫度進一步升 高。

肆、結語

AP1000設計概念主要承繼自早已獲得 NRC設計認證之 AP-600設計概念。 AP1000 屬於 2廻路( 2 Loop)1100 MWe等級的 Generation III+壓水式反應器;根據美國 NRC 網站資料顯示:美國 Bellefonte Nuclear Station- 3及 4號機、 Levy County-1及 2號機 、Shearon Harris -2及 3號機、Turkey Point-6及 7號機、 Virgil C. Summer-2及 3號機 、Vogtle-3及 4號機、 William States Lee III-1及 2號機已向美國 NRC提出興建 AP1000 機組之建廠與運轉合併執照之( Construction & Operation License, COL)申請。

在亞洲方面,中國也訂購 4部 AP1000機組,在浙江三門及山東海陽各興建二部 AP1000機組,其中全球第一部 AP1000機組已於 2008年在大陸浙江三門動工興建中 ,預定於 2013年 11月運轉,將會是全球第一座非能動核能電廠。

參考文獻

1.西屋公司「 AP1000核能電廠技術研討會會議資料」。

2.中國原子能出版社,「非能動安全先進核能電廠 AP-1000」。